2.3.- Fajas Trapezoidales o en V.

a).- Descripción.- Las fajas trapezoidales, comúnmente llamadas correas en V, tienen una sección transversal en forma de trapecio. Se asientan en ranuras con forma de V en las poleas. La acción de cuña de la correa en la ranura multiplica la fuerza de fricción, permitiendo transmitir más potencia con menores tensiones y distancias entre centros más cortas en comparación con las fajas planas. Están hechas de caucho o materiales sintéticos, con cuerdas de refuerzo internas (poliéster, aramida) para soportar las cargas de tracción.

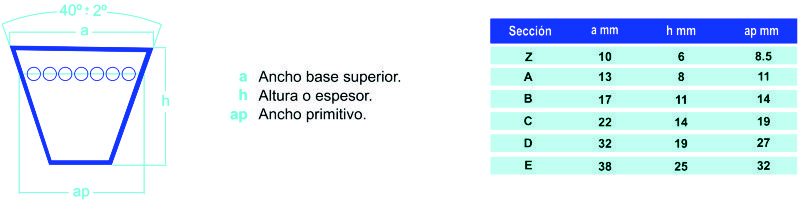

Las fajas trapezoidales se clasifican según su sección transversal, siguiendo estándares internacionales que definen dimensiones específicas para cada tipo. Los tamaños más comunes incluyen las secciones estándar (Z, A, B, C, D, E), las secciones estrechas (3V, 5V, 8V), las secciones cuña (SPZ, SPA, SPB, SPC), las hexagonales (AA, BB, CC) y las fraccionarias. La sección Z presenta un ancho superior de 10 mm (3/8") y una altura de 6 mm (1/4"), representando la opción más pequeña de la gama estándar. Las secciones A, B y C son las más utilizadas en aplicaciones industriales generales, mientras que las secciones D y E se reservan para transmisiones de alta potencia.

Las dimensiones específicas de cada sección han sido cuidadosamente establecidas para optimizar la transmisión de potencia. La sección A tiene una anchura de 13 mm, la sección B de 17 mm y la sección C de 22 mm. Estas medidas estandardizadas permiten la intercambiabilidad entre diferentes fabricantes y facilitan la selección y el mantenimiento. Las correas estrechas de alta capacidad, como las series 3V y 5V, ofrecen mayor capacidad de transmisión de potencia en espacios reducidos, siendo ideales para aplicaciones donde el espacio es limitado.

|

|

|

Fig. 3.14

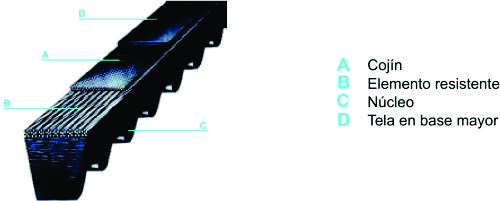

Las correas en "V" de secciones forradas industriales, están construídas bajo normas internacionales.

- Núcleo y Cojín.- Están constituidos de una mezcla de cauchos especiales de alta resistencia mecánica, baja deformación permanente por compresión y resistencia a la flexión. Buenas condiciones de trabajo a altas y bajas temperaturas (90°C) y (-10°C). Debido al proceso de fabricación y vulcanización hacen que el elemento resistente se mantenga en posición y asegure el perfecto acoplamiento correa-polea, con lo que se mantiene una marcha de pocas vibraciones.

- Elemento resistente.- Está constituido por una cuerda de fibra sintética especial (poliéster) de alta resistencia a la tracción y una reducida elongación, tejida en varias configuraciones de hilos, acordes al tipo de aplicación de la correa, y son apropiadas para todo rango de velocidad, hasta 30 m/s. El cordón antes de ser ensamblado es impregnado con una solución especial de caucho que le otorga una cadena homogénea al núcleo y cojín; el mismo está colocado en forma de hélice y tiene un tratamiento que le confiere una notable resistencia a la fatiga, manteniendo la flexibilidad. El tratamiento del cordón y posterior acondicionamiento post vulcanización (enfriamiento de la correa) confieren al producto garantías de un funcionamiento correcto y constante, mínimo alargamiento.

- Tela de recubrimiento.- Consiste en un tejido de hilado mixto de algodón- poliéster. Protege los elementos internos de la correa contra la abrasión y asegura, gracias a su coeficiente de fricción, la transmisión justa de potencia de la correa. Las dos telas con las que se recubren las correas están impregnadas con un caucho a base de policloropreno que le confiere buena resistencia al envejecimiento, desgaste, elevada estabilidad a la intemperie, el ozono, a la temperatura, a los aceites y antiestaticidad. Buenas propiedades ignífugas y mecánicas.

|

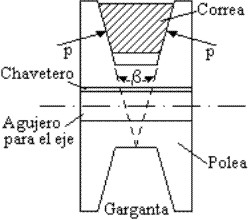

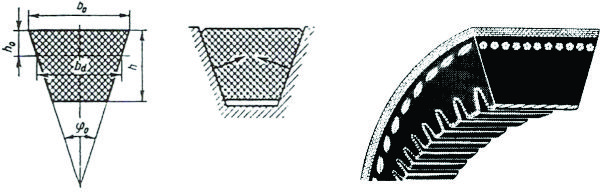

Su sección es trapezoidal, por lo que son designadas con este nombre o también llamadas correas en V. El trapecio es isósceles, es decir de lados simétricos, los cuales concurren a un punto, formando un ángulo menor que 60º. Las poleas tienen gargantas de forma trapezoidal, de tal forma que las correas pueden introducirse dentro de las mismas produciéndose un efecto de cuña, lo que hace que aparezcan fuerzas simétricas laterales perpendiculares a las caras laterales de la correa, lo que le da mayor adherencia, pudiendo transmitirse grandes potencias sin resbalamientos. En caso de transmisión de grandes potencias se utilizan poleas de varias gargantas, de tal forma que actúan varias correas a la vez para la transmisión. El ángulo entre las caras varía por lo general entre 32º y 40º. |

Fig. 3.15 |

Correa línea X alta prestación dentada.- La evolución técnica en el sector industrial, requiere de transmisiones compactas y de alta potencia, con lo que se deben utilizar poleas de diámetros pequeños, por lo tanto se lanzó al mercado este tipo de correas, desarrollando nuevos materiales y nueva tecnología de producción.

- Cojín.- Está compuesto por caucho de policloropreno y reforzado con insertos de fibras textiles que están orientadas en sentido transversal, lo que le confiere una elevada rigidez.

- Elemento resistente.- Está constituído por una cuerda de fibra sintética especial (poliéster) de una alta tenacidad y elevada estabilidad dimensional.

- Núcleo.- Está compuesto por caucho de policloropreno y reforzado con insertos de fibras de fibra textil que están orientadas en sentido transversal, dándole rigidez, y en su parte inferior posee un dentado.

- Tela en base mayor.- Compuesto por un tejido mixto de algodón poliéster impregnada con mezcla de policloropreno.

La innovación más relevante respecto al producto tradicional, (correa forrada) consiste en la principal característica física química del material utilizado y la particular tecnología de producción que permite la orientación de la fibra textil de refuerzo. La correa línea X alta prestación dentada, tiene una gran flexibilidad longitudinal por el dentado y una alta rigidez transversal por la fibra textil incorporada.

Secciones:

Las secciones normalizadas más habituales para correas trapezoidales son:

|

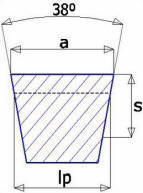

SECCIÓN ESTRECHA (38º entre flancos) |

||||

|

Fig. 3.17 |

Sección |

a (mm) |

s (mm) |

lp (mm) |

|

SPZ |

9.7 |

8 |

8.5 | |

|

SPA |

12.7 |

10 |

11 | |

|

SPB |

16.3 |

13 |

14 | |

|

SPC |

22 |

18 |

19 | |

Ver catálogo de Correa Trapecial de perfil clásico "Torque-flex".

Ver: Transmisión de potencia - Poleas en V Intermec.

Ver: Catalogo de correas industriales Dunlop.

Ver: Catalogo de correas de transmisión Optibelt.

Ver: Catalogo de correas industriales SKF.

Ver: Catalogo de correas industriales Gates.

b).- Algunas de sus ventajas son:

- Pueden transmitir mayor par que las correas planas, gracias al mayor esfuerzo de rozamiento conseguido en sus caras laterales.

- La posibilidad de deslizamiento es menor.

- Poseen mayor resistencia gracias a sus sección y forma.

- Permiten mayores pretensados (a costa de cargar más los ejes de los árboles)

- Pueden ser dentadas en la zona de comprensión, cuando están destinadas a trabajar a alta velocidad.

- Las correas para variadores de velocidad son mas anchas.

- Existe la posibilidad de obtener la longitud deseada, por unión entre extremos

c).- Inconvenientes más importantes:

- Debido a los grandes esfuerzos de rozamiento, el rendimiento que se consigue es menor: 0.94 - 0.97.

- No se admiten velocidades altas en los ramales, en comparación con las correas planas (velocidad máxima 40 m/s).

- El diámetro de la polea pequeña no puede ser muy pequeño, por problemas de fatiga por tensión alternante. La relación de transmisión máxima es de 1:8 aproximadamente.

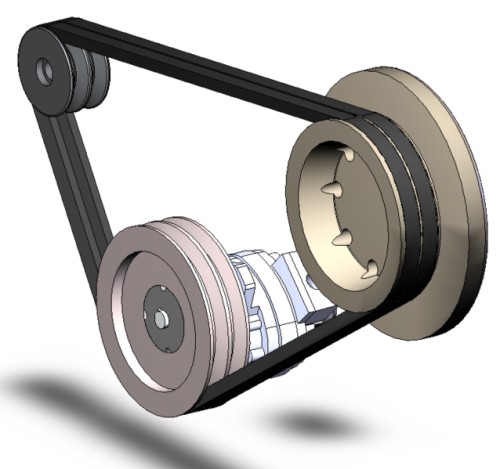

d).- Poleas para correas trapezoidales..

Las poleas para correas trapezoidales se construyen por lo general de fundición de hierro, de placas de acero o aluminio estampado, y de materiales plásticos o sintéticos.

|

Ejemplo de un ensamblaje de una polea.

|

En la figura (Fig.3.18) se muestran las dimensiones características, donde es Dp el diámetro primitivo o efectivo y De el diámetro exterior, siendo:

|

(3.46)

|

Fig. 3.18

El ancho o espesor A de la llanta de la polea depende del número de correas z, dada por la siguiente expresión:

|

(3.47)

|

La profundidad de la acanaladura o garganta de la llanta de la polea donde se alojará la correa, debe ser tal que permita que esta última encastre perfectamente, sin llegar a tocar el fondo de la garganta ya que esto anula el efecto de cuña que se ejerce sobre la correa. Por este motivo las paredes de la garganta o acanaladura de la polea están inclinadas formando un ángulo igual a los de la correa. El ancho máximo a de la garganta está limitado justamente para lograr que la correa que se inserta en la acanaladura trabaje apoyando totalmente sus flancos contra los flancos de la garganta de la polea, para obtener la mayor superficie de contacto posible, lo que favorece el efecto cuña y el rozamiento. Se distinguen poleas de ranuras normales y poleas de ranuras profundas, siendo estas últimas para mandos cruzados u otros casos donde las correas entran en la garganta con un determinado ángulo respecto del plano normal al eje de la polea.

e).- Nomenclatura de fajas trapezoidales o en V..

La nomenclatura de las fajas trapezoidales, también conocidas como correas en V, responde a estándares internacionales y clasificaciones basadas en su sección transversal, dimensiones y aplicación. A continuación se detallan los sistemas más comunes de denominación:

- Clásicas (Estándar)

- Se identifican por letras: Z, A, B, C, D, E.

- Cada letra corresponde a una sección transversal específica (ancho y altura).

- Ejemplo: Una correa tipo "A" tiene un ancho superior de 13 mm y una altura de 8 mm.

- Dentadas

- Se agregan las letras "X" a la nomenclatura clásica para indicar que la correa es dentada, lo que mejora su flexibilidad.

- Ejemplo: AX, BX, CX, ZX.

- Estrechas

- Utilizan designaciones como SPZ, SPA, SPB, SPC (según norma DIN e ISO).

- También pueden encontrarse como 3V, 5V, 8V (norma RMA/ANSI).

- Estas correas son más eficientes y permiten transmitir mayor potencia en menor espacio.

- De potencia fraccionada

- Identificadas por números seguidos de la letra "L": 2L, 3L, 4L, 5L.

- Utilizadas en aplicaciones de baja potencia.

- Hexagonales (dobles)

- Se usan para transmisiones en las que la correa debe trabajar en ambos sentidos.

- Nomenclatura: AA, BB, CC.

- Multibandas

- Cuando varias correas están unidas por una banda superior, se antepone una "H" a la designación: HA, HB, HSPA, H3V, etc..

2.3.1.- Selección de correas trapezoidales a base de catalogo.

a).- Parámetros Fundamentales para la Selección

- Información Necesaria para el Diseño

Para realizar una selección adecuada de fajas trapezoidales, es imprescindible recopilar información técnica específica del sistema. Los datos fundamentales incluyen la potencia del motor en caballos de fuerza (HP), las RPM de la unidad motriz, las RPM de la máquina impulsada, la distancia entre centros de los ejes, el diámetro de los ejes de ambas unidades, y el promedio diario de horas de operación. Esta información permite determinar no solo la sección apropiada de la correa, sino también el número de fajas necesarias y las dimensiones de las poleas.

La potencia proyectada del sistema requiere la aplicación de factores de servicio que consideran el grado y frecuencia de las cargas pico, el número de horas de operación al año, y la categoría de servicio (intermitente, normal o continuo). El factor de servicio correcto es determinado por las condiciones específicas de la aplicación, variando desde 1.0-1.5 para servicio intermitente hasta valores superiores para aplicaciones de servicio continuo con cargas variables.

Los pasos siguientes lo guiarán en la selección de una transmisión utilizando correas de sección trapecial y poleas acanaladas para conectar dos ejes. Al comienzo se requieren los siguientes datos:

- Potencia requerida en la máquina conducida [HP].

- Tipo de máquina motora y máquina conducida.

- Velocidad de la máquina motora [rpm].

- Velocidad de la máquina conducida [rpm].

- Distancia tentativa entre ejes.

Fig. 3.19

- Cálculo de Relaciones de Transmisión

La relación de transmisión constituye un parámetro crítico que se calcula dividiendo las RPM de mayor velocidad entre las RPM de menor velocidad. Esta relación determina los diámetros relativos de las poleas y afecta directamente la selección de la sección de correa apropiada. Para optimizar el diseño, se recomienda que la polea de mayor diámetro sea estándar, facilitando así el mantenimiento y la disponibilidad de repuestos.

El cálculo de la velocidad lineal de la correa se realiza mediante la fórmula: Velocidad (m/s) = p × (rpm de polea pequeña/60) × (diámetro primitivo de polea pequeña en mm/1000). Esta velocidad debe mantenerse dentro de los rangos operativos recomendados para cada sección de correa, típicamente entre 1000 y 5000 pies/minuto.

Para seleccionar el tipo (perfil ó sección ), N° y calcular la cantidad de correas, seguimos los siguientes pasos:

b).-Cálculo de la potencia de diseño (Pd ).

Debido a que las máquinas conducidas tienen formas particulares de funcionamiento, se deben prevenir fallas debidas a los golpes, vibraciones o tirones. De forma similar, las máquinas motoras tienen formas particulares de funcionamiento, algunas son más suaves que otras, o tienen un impulso inicial o un giro a tirones. Estas situaciones se consideran a través de un factor de servicio (C1) que aumenta la potencia a transmitir para obtener la potencia de diseño que considera las características de la máquina y el motor utilizado.

La POTENCIA TRANSMITIDA, representada por la potencia nominal de la unidad conductora, se aumenta con frecuencia con fines de selección en un factor de servicio para seleccionar las bandas o cadenas que se utilizarán en la transmisión.

La potencia incrementada se conoce como POTENCIA DE DISEÑO. Su objetivo es tomar en cuenta sobrecargas momentáneas (como el par de arranque) y las fluctuaciones de carga en la unidad conducida (prensa punzadora, bombas de pistón, molinos trituradores, etc.) y en la conductora, como en un motor de combustión interna.

El factor de servicio, es un valor que puede tomar valores que varían entre 1 (uno) y 2 (dos), que nos indica en qué condiciones trabajan las correas.

En la tabla siguiente, escoja el motor utilizado y la máquina que más se asemeja a su diseño. Se obtiene así el factor C1, el cual se multiplica por la potencia a transmitir, para obtener la potencia de diseño.

| Factor de servicio | Motores eléctricos:

Motores a gas Motores de combustión interna policilíndricas |

Motores eléctricos:

Motores monocilíndricos Ejes de transmisión Tomas de fuerza con embrague |

| Agitadores de

líquidos Ventiladores pequeños y medianos Bombas centrífugas. |

1,0 a 1,2 | 1,1 a 1,3 |

| Punzonadoras

Mezcladoras pequeñas y medianas Generadores Compresores de tornillo Cizallas Prensas Máquinas de imprenta Cribas vibratorias |

1,1 a 1,3 | 1,2 a 1,4 |

| Elevadores

Compresores de pistones Maquinaria de lavanderías Bombas de pistones Ventiladores grandes Maquinaria textil Máquinas herramientas |

1,2 a 1,4 | 1,4 a 1,6 |

| Malacates y

huinches Molinos Chancadoras de mandíbulas Transportadora de correa sinfin |

1,3 a 1,5 | 1,5 a 1,8 |

Para determina la Potencia de diseño Pd, multipleque la potencia a transmitir o la potencia nominal del motor, en caso de no tener la primera información; por el factor de servicio dado en la tabla. La potencia así calculada es la base de cálculo para la selección de la faja.

c).- Escoger la sección de correa más adecuada.

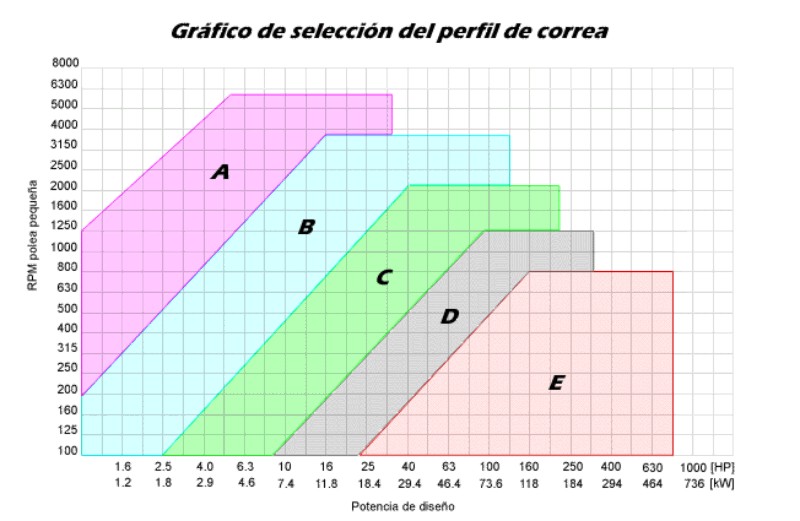

Con la potencia de diseño y la velocidad del eje más rápido se consulta el siguiente gráfico en el cual se aprecia las 5 secciones más típicas de las correas.

Cada sección aparece como una zona de un color particular.

Con los datos ya indicados se observa en que zona se encuentra. Esto determina la sección de correa que se recomienda usar.

Ejemplo:

Para un eje rápido girando a 1500 rpm y una potencia de diseño de 3,5 HP, se recomienda usar correas de sección A.

Fuente: Catálogo Roflex de correas trapezoidales.

d).- Cálculo de la relación de transmisión.

Conociendo la sección a utilizar se procede a obtener la relación de transmisión entre ejes "i". Se define como relación "1:i" a la razón entre las velocidades del eje rápido dividido por el eje lento.

i = Dp / dp |

(3.48)

|

Donde:

Dp: diámetro primitivo de la polea lenta.

dp: diámetro primitivo de la polea rápida

Ejemplo:

Si el eje rápido gira a 1440 rpm y el eje lento a 800 rpm, la relación es "1:1.8"

Esta relación debe darse entre los diámetros de las poleas a utilizar.

e).- Selección de los diámetros de paso o primitivo de las poleas a utilizar y Selección de la longitud estándar de la faja.

Conociendo la relación de transmisión "i" se procede a calcular los diámetros Dp y dp. Se recomienda usar como mínimo los siguientes valores:

| Sección | A |

B |

C |

D |

E |

| Diámetro primitivo mínimo [mm] | 63 | 100 | 160 | 280 | 400 |

Se procede dándose un valor para dp y se calcula Dp de la forma siguiente:

Dp = i * dp |

(3.49)

|

Ver: Catálogo de Polea Trapecial "sit"

Nota.- Ver recomendaciones en tablas del libro Diseño de Elementos de Máquinas I del Ingeniero Fortunato Alva Dávila, teniendo en cuenta los diámetros recomendados y mínimos de la polea de menor diámetro de la tabla Nº 3, escoger de la tabla Nº 4, en preferencia los diámetros estándares de las poleas. En caso que no sea posible, tratar por lo menos uno de ellos sea una polea estándar, siendo el más indicado el de mayor diámetro. Si la polea de menor diámetro va ser instalado en el eje de un motor eléctrico, es importante chequear el diámetro de la polea en base de la tabla Nº 2, utilizando la potencia nominal del motor.

Para la selección primero se asume en forma tentativa una distancia entre centros. En caso que no exista restricciones de ella, se puede tomar el mayor valor de las siguientes expresiones:

|

(3.50)

|

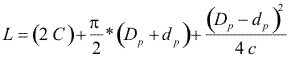

Calcule la longitud aproximada de la faja utilizando la fórmula:

|

(3.51)

|

Donde:

L: longitud de la correa.

C: distancia tentativa entre ejes.

Dp ,dp: diámetros primitivos de las poleas.

Escoja la longitud estándar más próxima a la calculada de la tabla en catalogo (ver más abajo ó tabla Nº 7)

Con estos valores se puede calcular la distancia entre centros correcta por medio de la expresión:

|

(3.52)

|

LONGITUD DE FAJAS (mm)

La identificación de las faja es una letra y un número, la letra indica el tamaño de la sección transversal de la correa (A, B, C, D, E) y el número representa el largo de la correa.

| LONGITUDES PRIMITIVAS DE LAS CORREAS | |||||

| Nº | Perfil A ( 13 x 8 ) |

Perfil B ( 17 x 10,5 ) |

Perfil C ( 22 x 13.5 ) |

Perfil D ( 32 x 19 ) |

Perfil E ( 40 x 25 ) |

| 26 | 690 | ||||

| 28 | 741 | ||||

| 31 | 817 | ||||

| 35 | 919 | 932 | |||

| 38 | 995 | 1008 | |||

| 42 | 1097 | 1110 | |||

| 46 | 1198 | 1211 | |||

| 51 | 1325 | 1338 | 1347 | ||

| 55 | 1427 | 1440 | |||

| 60 | 1554 | 1567 | 1576 | ||

| 64 | 1656 | 1669 | |||

| 68 | 1757 | 1770 | 1779 | ||

| 71 | 1833 | 1846 | |||

| 75 | 1935 | 1948 | 1957 | ||

| 80 | 2062 | 2079 | 2084 | ||

| 81 | 2100 | 2109 | |||

| 85 | 2189 | 2202 | 2211 | ||

| 90 | 2316 | 2329 | 2338 | ||

| 96 | 2468 | 2490 | |||

| 97 | 2494 | 2507 | 2516 | ||

| 105 | 2697 | 2710 | 2719 | ||

| 112 | 2875 | 2888 | 2897 | ||

| 120 | 3078 | 3091 | 3100 | 3117 | |

| 128 | 3281 | 3294 | 3303 | 3320 | |

| 136 | 3497 | 3506 | |||

| 144 | 3701 | 3710 | 3727 | ||

| 158 | 4055 | 4065 | 4082 | ||

| 162 | 4158 | 4167 | 4184 | ||

| 173 | 4437 | 4446 | 4463 | ||

| 180 | 4615 | 4624 | 4641 | 4656 | |

| 195 | 4996 | 5005 | 5022 | 5037 | |

| 210 | 5377 | 5386 | 5403 | 5418 | |

| 240 | 6106 | 6105 | 6102 | 6109 | |

| 270 | 6868 | 6867 | 6864 | 6871 | |

| 300 | 7630 | 7629 | 7626 | 7633 | |

| 330 | 8391 | 8388 | 8395 | ||

| 360 | 9153 | 9150 | 9157 | ||

| 390 | 9915 | 9912 | 9919 | ||

| 420 | 10677 | 10674 | 10681 | ||

| 480 | 12198 | 12205 | |||

| 540 | 13722 | 13729 | |||

| 600 | 15246 | 15253 | |||

|

f).- Determinar la potencia que transmite una correa (P1).

Conociendo la sección a usar, la velocidad del eje rápido, y el diámetro de la polea menor, se consulta la tabla correspondiente (ver las tablas Nº 8 a Nº 12). Se obtiene de ella la potencia que es capaz de conducir una sola correa P1, este valor necesita ser ajustado, para tener el cálculo final.

Para realizar el cálculo final se necesitan dos factores de corrección. El primero es el factor C2 que considera la longitud de la correa. Se obtiene de una de las tablas, entrando en los enlasces dado en la tabla de la parte baja con su correspondiente sección, se obtiene ingresando a ella por el número de correa o por la longitud en la tabla deplegado. (ó tabla Nº 7 que no contempla la relación de transmisión, por lo que el cálculo de la potencia a transmitir es diferente a lo indicado en la secuencia , por lo que es necesario otras consideraciones que se indican más abajo.)

g).- Calculo final de la cantidad de correas necesarias (Z).

El último factor de corrección C3 considera el arco de contacto entre la correa y las poleas que en definitiva limita la capacidad de transmisión ya que este es un sistema que trabaja por roce. Con los valores de Dp y dp se consulta la tabla siguiente y se oobtiene C3.

(Dp-dp)/C |

0.00 | 0.10 | 0.20 | 0.30 | 0.40 | 0.50 | 0.60 | 0.70 | 0.80 | 0.90 | 1.00 | 1.10 | 1.20 | 1.30 | 1.40 |

| Arco de contacto | 180º | 174º | 169º | 163º | 157º | 151º | 145º | 139º | 133º | 127º | 120º | 113º | 106º | 99º | 91º |

Factor de corrección |

1.00 | 0.99 | 0.97 | 0.96 | 0.94 | 0.93 | 0.91 | 0.89 | 0.87 | 0.85 | 0.82 | 0.80 | 0.77 | 0.73 | 0.70 |

Fuente: Catálogo Roflex de correas trapezoidales. Finalmente se calcula: Z = Potencia de Diseño / (C2*C3*P1) Donde Z se aproxima al entero superior. |

Los datos resultantes son:

- Identificación de la correa a utilizar

- Cantidad de correas en paralelo a utilizar

- Distancia entre ejes definitiva (se debe dejar holgura para instalar la correa y para tensarla)

- Diámetros primitivos de las poleas a utilizar.

Nota.- Si utilizó la tabla Nº 7, para seleccionar el número de fajas hay que añadir una potencia adicional por relación de transmisión de la tabla Nº 6 ya que la tabla no contemplan está potencia adicional, por lo que se procede de la siguiente manera:

- En la tabla Nº 5 se determina el factor de corrección por ángulo de contacto(

).

). - En la tabla Nº 7 se obtiene el factor de corrección por longitud de faja (KL).

- En las Nº 8 a Nº 12 se obtiene la potencia que puede transmitir una faja.

En la tabla Nº 6, en base a la relación de transmisión y sección de faja se determina la potencia adicional que se le multiplica por el RPM del eje más rápido y se le divide por 100

Luego, por este método la potencia que puede transmitir la faja seleccionada para una aplicación especifica se calcula por la expresión:

|

(3.53)

|

Luego:

Z = Potencia de diseño/(HP/faja)

Ver en Anexo las Fuerzas actuantes sobre la correa.

Ejemplo de selección por Catálogo SKF:

Selección de cadenas Catalogo SKF (Recuperado de https://youtu.be/tRjYGV2S--U?si=0LIkuOs7IkzYvLWg)

Ver: catálogo Correas de transmisión de potencia SKF.

Ver: Traducción de selección del catálogo Correas de transmisión de potencia SKF pag. 14-18.

2.4.- Cálculo y selección de correas dentadas.

Cálculo y selección de correas dentadas, Diseño de transmisiones por correa (Recuperado de https://youtu.be/Dnej3NR-7YM)

Ver: catálogo de Martín Sprocket.

Ver: Transmisión por correas dentadas de tiempo y sincrónicas - manual de selección.