III.- SISTEMAS DE TRANSMISION DE POTENCIA Y MOVIMIENTOS.

1.- Introducción

¿Qué son?

En esencia, un sistema de transmisión es un "puente" que conecta el motor con la tarea a realizar. No generan potencia, solo la transmiten, pero son cruciales para optimizar la relación entre velocidad, fuerza y eficiencia en el proceso.

1.1. Elementos de máquinas clave en la transmisión de potencia y movimiento:

Estos sistemas se componen de diversos elementos, entre los más comunes se encuentran:

- Correas y poleas:

- Las correas (planas, trapezoidales, dentadas) envuelven las poleas y transmiten movimiento por fricción o por el engranaje de sus dientes

- Son económicas, versátiles y permiten transmitir movimiento a distancias considerables.

- Ventajas: Transmisión suave, absorción de vibraciones, menor mantenimiento, eficiencia energética (minimizan pérdidas por fricción), disponibilidad en diversos tamaños.

- Desventajas: Necesitan tensiones adecuadas para evitar deslizamiento, no aptas para cambios frecuentes de velocidad, eficiencia puede ser menor que otros sistemas.

- Cadenas y piñones/catarinas:

- Una cadena metálica se acopla a ruedas dentadas (piñones o catarinas) para transmitir la potencia.

- Ideales para altas cargas o velocidades y distancias cortas entre ejes.

- Ventajas: Transmisión precisa sin deslizamiento, mayor eficiencia que correas tradicionales, funcionamiento silencioso (en algunos casos), mayor durabilidad.

- Desventajas: Costo inicial más alto, pueden requerir herramientas especiales para montaje, posible acumulación de suciedad, limitaciones en flexibilidad.

- Engranajes:

- Dos o más ruedas dentadas que engranan entre sí, transmitiendo el movimiento de una a otra.

- Son de los sistemas más antiguos y utilizados por su alta precisión y capacidad para variar la relación de velocidad y par.

- Ventajas: Alta eficiencia, gran duración y fiabilidad, constancia de la relación de transmisión (sin patinaje), fácil mantenimiento.

- Desventajas: Baja velocidad en algunos casos, no pueden transferir potencia entre ejes no paralelos (engranajes rectos), pueden generar ruido a altas velocidades, no aptos para largas distancias.

- Acoplamientos:

- Elementos mecánicos que unen diferentes ejes o prolongan la línea de transmisión de un eje.

- Pueden ser rígidos (unión apretada de ejes) o flexibles (compensan desalineaciones y amortiguan vibraciones).

- Su finalidad es transmitir energía y proteger el sistema de cargas excesivas.

- Ejes y árboles:

- Elementos sujetos a flexión y torsión, encargados de soportar y transmitir el movimiento de rotación.

- Embragues:

- Mecanismos que permiten conectar o desconectar árboles durante la rotación, controlando la transmisión de potencia.

Los elementos de máquina son los componentes fundamentales de cualquier maquinaria, y se clasifican en tres tipos básicos: componentes estructurales (como miembros del bastidor, cojinetes, ejes, estrías, sujetadores, sellos y lubricantes), mecanismos que controlan el movimiento (incluyendo trenes de engranajes, transmisiones por correa o cadena, enlaces, sistemas de levas y seguidores, frenos y embragues), y componentes de control (como botones, interruptores, indicadores, sensores y controladores de computadora). La transmisión mecánica, en particular, se apoya en una diversidad de estos elementos para transferir potencia y movimiento de manera efectiva.

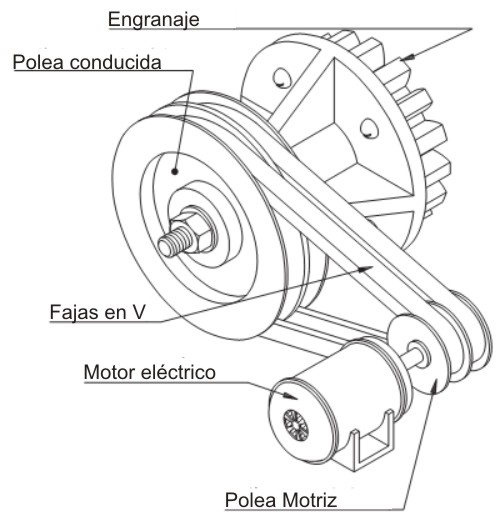

Elementos de una transmisión rígida y flexible (Recuperado de https://youtu.be/bjd5sQdO9CI)

Casi la totalidad de las máquinas que empleamos en la actualidad utilizan algún sistema de transmisión del movimiento.

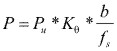

Podemos clasificar el sistemas de transmisión de movimiento, de acuerdo a la siguiente gráfico:.

Fig. 3.0

La transmisión del movimiento desde una máquina, un mecanismo o elemento de máquina a otro se puede realizar en forma directa, como por ejemplo el caso de un engranaje montado sobre el eje de un motor y que engrana con otro engranaje al que le transmite el movimiento de rotación del eje, o a través de vínculos intermedios que transmiten el movimiento que tiene el elemento motor al elementos conducido. Este vínculo intermedio puede ser sólido o fluido, en el primer caso podrá ser rígido, como la biela de un mecanismo, o flexible como una correa plana o trapezoidal, y en el segundo caso puede ser líquido, presentándose este caso en los mecanismos hidráulicos.

Fig. 3.1

|

Los vínculos intermedios puede ser correas (fajas) planas o trapezoidales, cadenas, engranajes, tornillo sin fin y rueda helicoidal, bielas, manivelas, aceites, etc. En un principio, la transmisión del movimiento se realizó utilizando poleas y correas planas, ya sea para accionamiento individual o a partir de un eje principal para un grupo de poleas. Posteriormente, la correa plana fue desplazada por la correa trapezoidal y por los engranajes, casi en su totalidad. La correa trapezoidal, además de presentar la ventaja de la transmisión elástica, suave y silenciosa, al poder existir varias correas en una misma polea, confiere mayor seguridad y continuidad al movimiento, ya que si una de ellas se corta, el movimiento no se detiene. Actualmente, para la transmisión del movimiento ha cobrado auge la utilización de engranajes y tornillo sin fin con rueda helicoidal. |

Fig. 3.2 |

En muchos casos, en los cuales no es conveniente ni práctico detener el funcionamiento del motor para cambiar el movimiento del mecanismo o elemento, se utilizan embragues, los que pueden acoplar o desacoplar durante el giro los diferentes órganos de máquinas en movimiento, permitiendo realizar los cambios necesarios.

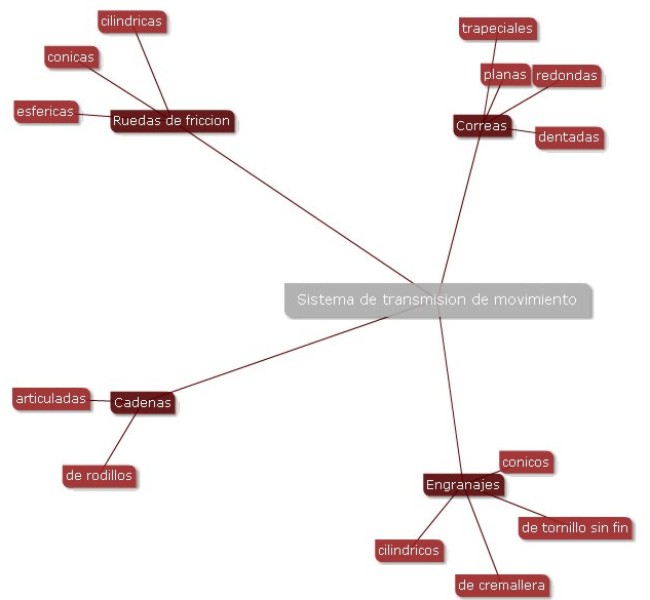

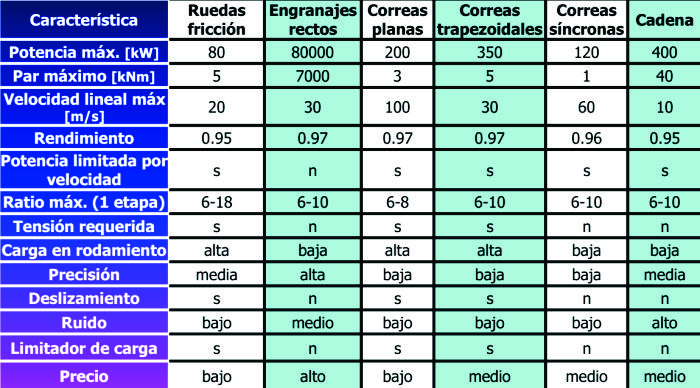

Los elementos transmisores más empleados son los que se muestran en la tabla 3.1.

Tabla 3.1

La transmisión de la fuerza y el movimiento producido por un motor se realiza mediante cadenas cinemáticas que son sistemas de elementos mecánicos convenientemente conectados para transmitir la fuerza y el movimiento.

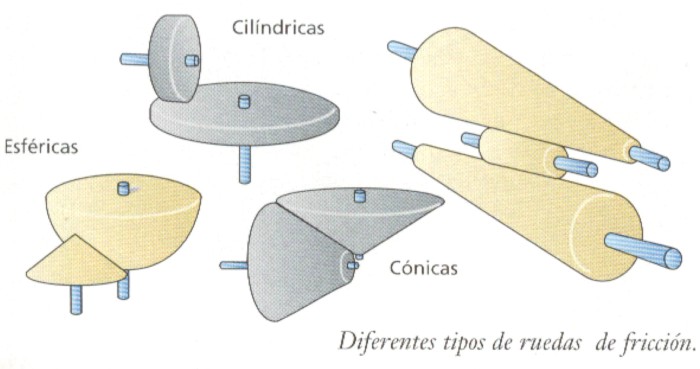

Los elementos mecánicos más empleados para transmitir la fuerza y el movimiento a través de cadenas cinemáticas son: las ruedas de fricción, las transmisiones por correa, la transmisión por cadena y los engranajes, ya que normalmente el movimiento que se transmite es circular.

Fig. 3.4

Características de varios Tipos de Transmisiones.

2.- Elementos de Transmisión Flexible

Los elementos de transmisión flexible, como las fajas y las cadenas, se caracterizan por su capacidad para transmitir potencia entre ejes que pueden no estar perfectamente alineados y para absorber choques y vibraciones.

Recordando y aplicando, del curso de Dinámica:

a).- Eje motor y eje receptor en la transmisión del movimiento.

En cualquier sistema de transmisión de movimiento, existen al menos dos ejes principales:

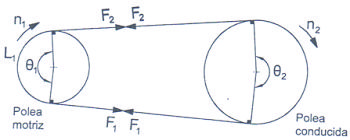

- Eje motor (o conductor): Es el eje que provee la potencia y el movimiento inicial al sistema. Está conectado a una fuente de energía (motor eléctrico, motor de combustión, etc.). La polea montada en este eje se denomina polea motriz o conductora.

- Eje receptor (o conducido): Es el eje que recibe la potencia y el movimiento transmitido desde el eje motor. Este eje realiza el trabajo útil en la máquina. La polea montada en este eje se denomina polea receptora o conducida.

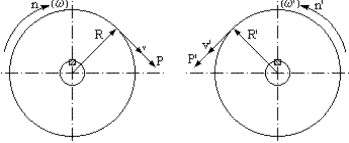

Cuando el eje de una máquina motriz gira a una velocidad de rotación n, una polea que se encuentra solidaria, enchavetada, atornillada o soldada, al mismo, también gira a la misma velocidad de rotación n, y como ya se sabe, la velocidad tangencial v en la periferia de la polea dependerá del radio de la misma.

Esta polea puede transmitir, por fricción o a través de una correa, su movimiento a otra polea que esté montada sobre el eje de otro mecanismo receptor del movimiento, el cual según sea la relación de transmisión, podrá adquirir menor, igual o mayor velocidad de rotación que el primero. La polea que transmite el movimiento se denomina motora o conductora, en tanto que la que recibe el movimiento recibe el nombre de conducida.

|

Según muestra la figura (Fig.3.5), la polea motora tiene un radio R, gira a una velocidad angular y sobre la periferia de la misma actúa constantemente una fuerza tangencial P que produce un momento motor Mm que torsiona el eje Este momento motor está dado por la expresión:

|

Fig. 3.5 |

La potencia que desarrolla el motor que acciona la polea motora es:

|

(3.2)

|

Además, como el punto de aplicación de la fuerza P se mueve con una velocidad tangencial periférica v, la potencia desarrollada tangencialmente por la polea es:

|

(3.3)

|

La (3.2) y la (3.3) son expresiones que permiten conocer, a partir del momento motor Mm y de la velocidad angular ![]() , o de la fuerza P y de la velocidad tangencial v, que debe realizar la polea motora, la potencia N en el eje que debe entregarle el motor, o viceversa.

, o de la fuerza P y de la velocidad tangencial v, que debe realizar la polea motora, la potencia N en el eje que debe entregarle el motor, o viceversa.

En el curso de Dinámica se estudio, para un número n de vueltas por minuto:

|

(3.4)

|

Resulta, de la (3.3) y de la (3.4):

|

(3.5)

|

Si P está en Newton, R está en m, ![]() en rad/s y v en m/s, en la (3.5), N resulta en Watts (W).

en rad/s y v en m/s, en la (3.5), N resulta en Watts (W).

Si P está en kgf, R está en cm, ![]() en rad/s y v en m/s, en la (3.5), para obtener N en CV, se aplica la siguiente expresión:

en rad/s y v en m/s, en la (3.5), para obtener N en CV, se aplica la siguiente expresión:

|

(3.6)

|

ó también:

|

(3.7)

|

El eje receptor, sobre el cual se ejercerá la fuerza P, a través del vínculo utilizado, estará sometido a un momento rotor:

|

(3.8)

|

Siendo por lo tanto la potencia N' transmitida, para una velocidad angular ![]() ' en rad/s y n' vueltas por minuto, y una velocidad tangencial periférica v' en m/s:

' en rad/s y n' vueltas por minuto, y una velocidad tangencial periférica v' en m/s:

|

(3.9)

|

Existiendo las mismas consideraciones para las dimensiones de cada parámetro que interviene en dicha expresión.

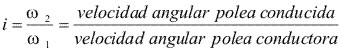

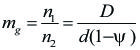

b).-Determinación de la relación de transmisión.

La relación de transmisión es una medida de cómo se modifica la velocidad angular (o la velocidad de rotación) y el par motor entre el eje motor y el eje receptor. Se define como la relación entre la velocidad angular de la polea motriz y la velocidad angular de la polea conducida, o equivalentemente, entre la velocidad de rotación de la polea motriz y la de la polea conducida. Asumiendo que no hay deslizamiento significativo, la velocidad lineal de la faja es la misma en ambas poleas.

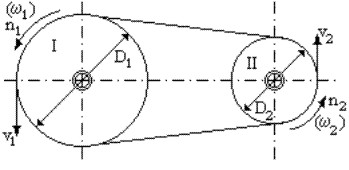

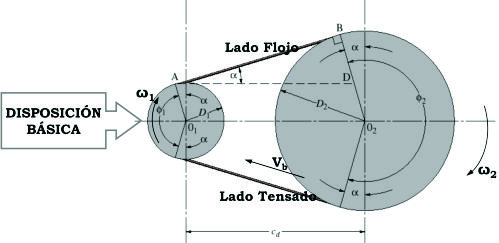

Para el accionamiento de poleas con correas, la relación de transmisión i, de acuerdo a la figura (Fig.3.6) es:

|

(3.10)

|

|

Fig. 3.6 |

|

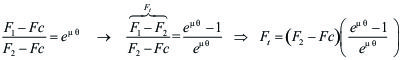

Efectuando el cociente entre la (3.12) y la (3.11), se obtiene:

|

(3.13)

|

Las velocidades tangenciales periféricas en cada polea están dadas por las siguientes expresiones:

|

(3.14)

|

|

(3.15)

|

Como las dos poleas están unidas por un mismo vínculo indeformable, como es la correa, sus velocidades periféricas deben ser iguales:

|

(3.16)

|

Por lo tanto se pueden igualar la (3.14) y la (3.15):

|

(3.17)

|

Operando en la (3.17) se obtiene:

|

(3.18)

|

Teniendo en cuenta la (3.10), la (3.13) y la (3.18), se obtiene para la relación de transmisión de las poleas I y II de la figura (Fig.3.2), la siguiente expresión:

|

(3.19)

|

c).- Accionamientos individuales y por grupos mediante correas.

- Accionamientos Individuales: Cada máquina o elemento de máquina es accionado por su propio motor a través de una transmisión por correa. Esto ofrece flexibilidad en la ubicación de la máquina, control independiente y mayor fiabilidad (la falla de un motor no detiene otras máquinas). Es el sistema más común en la maquinaria moderna.

- Accionamientos por Grupos: Un solo motor de mayor potencia acciona un eje principal largo (a veces llamado "línea de transmisión") del cual varias máquinas toman potencia mediante transmisiones por correa individuales. Este sistema era común en antiguas fábricas. Es menos costoso en términos de motores, pero menos flexible, más ruidoso y menos seguro. Si el motor principal falla, todas las máquinas se detienen.

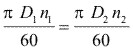

Los accionamientos individuales se realizan por lo general mediante correas planas o trapezoidales, en los casos que la polea motora que se encuentra enchavetada en el eje del motor, eléctrico o térmico, transmite a otra máquina, por ejemplo un compresor, como el que se muestra en la figura (Fig.3.7), para cuyo caso, la relación de transmisión se puede obtener de la expresión (3.19), de la cual resulta la expresión:

|

Fig. 3.7 |

De la (3.20) se obtiene la velocidad de rotación que adquiere la polea conducida, en función de la velocidad de rotación n1 y de los diámetros d1 de la polea motora y d2 de la polea conducida:

Una vez obtenida esta velocidad de rotación se pueden obtener los otros parámetros, como la velocidad tangencial v y angular |

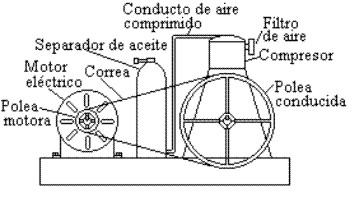

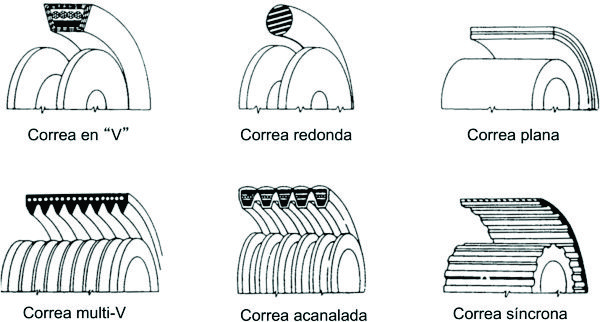

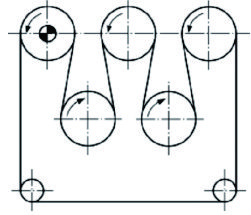

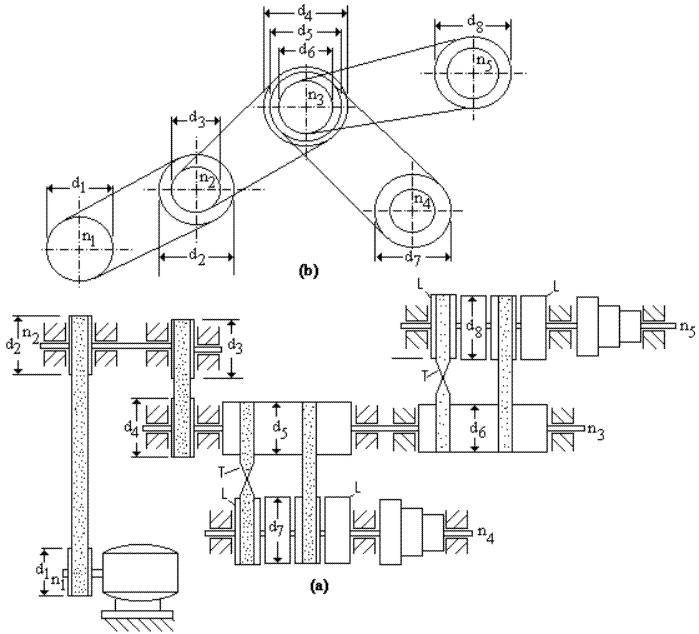

Si el movimiento de rotación del motor eléctrico o térmico se transmite a un juego de poleas de una transmisión principal y estas a su vez lo transmiten a través de correas a otros ejes secundarios con poleas que accionan máquinas individuales y en series, se obtendrán trenes cinemáticas de poleas según muestra la figura (Fig.3.8), en el cual, teniendo en cuenta la velocidad de rotación n1 y el diámetro d1 de la polea solidaria al motor eléctrico que mueve los trenes y los diámetros y las relaciones de transmisión de las restantes, considerando las que son poleas motoras y poleas conducidas, se podrán obtener, por aplicación de la (3.19) las velocidades de rotación de cada polea para cada tren cinemático, realizando las siguientes operaciones:

- Polea motora de diámetro d1 y velocidad de rotación n1 y polea conducida de diámetro d2 y velocidad de rotación n2 :

|

(3.22)

|

Operando en la (3.22), el valor de n2 resulta:

|

(3.23)

|

- Polea motora de diámetro d3 y velocidad de rotación n2 y polea conducida de diámetro d4 y velocidad de rotación n3 :

|

(3.24)

|

Operando en la (3.24), el valor de n3 resulta:

|

(3.25)

|

- Polea motora de diámetro d5 y velocidad de rotación n3 y polea conducida de diámetro d7 y velocidad de rotación n4 :

|

(3.26)

|

Operando en la (3.26), el valor de n4 resulta:

|

(3.27)

|

Fig. 3.8

Mediante el reemplazo sucesivo de los valores de n2 y n3 dados por la (3.23) y la (3.25) respectivamente en la (3.27) se obtiene el valor de n4 :

|

(3.28)

|

- Polea motora de diámetro d6 y velocidad de rotación n3 : y polea conducida de diámetro d8 y velocidad de rotación n5 :

|

(3.29)

|

Operando en la (3.29), el valor de n5 resulta:

|

(3.30)

|

Reemplazando en la (3.30) el valor de n5 se obtiene:

|

(3.31)

|

La (3.28) y la (3.31) dan las velocidades de rotación n4 y n5 de las poleas d7 y d8 que están al final de los trenes cinemáticos, mediante el producto entre la velocidad de rotación inicial de la primera polea motora y el cociente que tiene por numerador el producto de las poleas motoras y por denominador el producto de las conducidas.

Se puede observar que sobre el mismo eje en el que se encuentra solidaria una polea conducida que recibe el movimiento de rotación de una polea conductora, se encuentra otra polea que hace de conductora para una nueva polea que se encuentra en otro eje.

Este sistema de varios ejes y poleas se suele emplear también cuando se desea obtener una reducción de velocidad grande.

Las correas cruzadas, indicadas con T en la figura (Fig.3.8), que se indican en la figura, se utilizan para lograr cambiar el sentido de rotación del eje, se encuentran realizando un bucle, por lo que transmiten la rotación en sentido contrario al del eje, denominándose por tal motivo correas de la contramarcha. Para ello se utilizan las denominadas poleas locas, indicadas con L en la figura (Fig.3.8), es decir poleas que al girar no arrastran el eje sino que giran sobre él, de tal forma que no transmiten movimiento, por lo que para el cambio de marcha se pasa cada correa, la de la marcha directa y la de la contramarcha, según sea el caso del movimiento que se desee obtener, una a la polea loca y la otra a la polea motriz.

La figura (Fig.3.8a) muestra el tren de poleas en vista frontal y la figura (Fig.3.8b) lo muestra en vista lateral, pudiendo entre ambos apreciarse las posiciones de la poleas motoras y conducidas y las correas, tanto las de transmisión directa como las de las contramarchas.

2.1.- Correas, Fajas o Bandas.

2.1.1.- Definición, usos y clases.

- Definición: Una correa, faja o banda es un lazo de material flexible que se utiliza para enlazar mecánicamente dos o más poleas giratorias.

- Usos:

- Transmitir potencia entre un eje motor y un eje conducido.

- Cambiar la velocidad de rotación (aumentar o disminuir).

- Cambiar el par motor.

- Transportar materiales (bandas transportadoras).

- Sincronizar movimiento (correas dentadas).

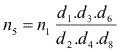

- Clases Principales: Se pueden clasificar de diversas maneras, como se detalla a continuación, pero las más comunes por su forma son planas, trapezoidales (en V) y dentadas (sincrónicas).

Sistema de transmisión por correas (Recuperado de https://youtu.be/oxR7eu-SUeA)

Se presenta la clasificación general de geometrías de correas para transmisión industrial, así como la aplicación especial en ciertos tipos de transmisiones con poleas de radio variable.

Tipos de correas (Recuperado de https://youtu.be/j_5DSNDgmxc)

Una BANDA es un elemento flexible capaz de transmitir potencia que se asienta en forma ajustada sobre un conjunto de poleas planas o acanaladas.

Fig. 3.1 Transmisión por Banda 0 Correa

Se compone de:

- Un elemento flexible o correa.

- Dos o más elementos portadores o poleas.

- Uno conductor.

- Uno o más conducidos.

- Elementos tensores.

Se explica el origen de las realciones de transmisión con y sin resbalamiento y se establece la relación entre distancia entre centros y la geometría de la transmisión. El ejemplo de cálculo se dirige a correlacionar longitudes de paso comerciales con distancias entre centros reales.

Cinética de transmisiones por correa y polea (Recuperado de https://youtu.be/8jc_95LXkaE)

Se presentan los principios de transmisión por diferencia de tensiones y su relación directa con el fenómeno de resbalamiento. Se muestran algunos métodos de medición directa de tensiones. El ejemplo de cálculo se dirige a encontrar la mejor tensión inicial para un caso particular.

Distribución de tensiones (Recuperado de https://youtu.be/3Js5CvS9OFc)

Se presenta el método de estimar el rendimiento de correas mediante la aplicación de un ejemplo de selección de correas; se aplican factores de corrección por ángulo de contacto, longitud de correa y el efecto de la curvatura de la polea.

Resistencia a la fatiga (Recuperado de https://youtu.be/619ARA_6GuE)

Se presenta el método de Spotts para estimar la vida útil de correas y se usa en un ejemplo de cálculo. También se presenta el método de Liu para calcular con precisión la potencia que puede llevar una correa trapecial y se detalla con un ejemplo correspondiente.

Vida útil de correas (Recuperado de https://youtu.be/Ecv8FnMJqnM)

2.1.2.- Descripción

Las correas son elementos continuos (sin fin) o abiertos (con extremos que se unen) fabricados con materiales como caucho, cuero, poliuretano, neopreno, y a menudo reforzados con cuerdas o cables de acero, poliéster, nailon, aramida, etc., para aumentar su resistencia a la tracción y disminuir el alargamiento. Se montan con una tensión inicial para asegurar el agarre por fricción con las poleas (excepto las dentadas, que engranan).

Se utilizan en transmisión de potencia mecánica a distancias relativamente grandes y como sistema de transporte (cintas transportadoras).

Sustituyen a engranajes, cadenas, … consiguiendo:

- Simplificar el diseño.

- Reducir los costos.

- Mejorar la duración de la máquina debido a que absorben cargas de choque y vibraciones.

Se componen de:

- Un elemento flexible o correa.

- Dos o más elementos portadores o poleas.

- Uno conductor.

- Uno o más conducidos.

- Elementos tensores.

VENTAJAS

- Transmiten potencia a gran distancia entre los ejes del árbol conductor y del árbol conducido.

- Pueden operar a altas velocidades de rotación.

- Funcionamiento suave, silencioso y sin choques: absorben cargas de choque y vibraciones, esto alarga la vida de los componentes de la máquina.

- Diseño, fabricación, montaje y mantenimiento sencillo.

- Protege de sobrecargas al limitar la carga transmitida (rozamiento). Se usan como fusible mecánico.

- Económicas, en coste directo y en mantenimiento.

- Funcionamiento aceptable con polvo y humedad. Son limpias y no requieren lubricación ni mantenimiento.

- Transmisión a varias poleas o entre ejes no paralelos.

- Amplio rango de aplicación (ejemplo: variación de la relación de trasmisión en los variadores de velocidad).

- Rendimientos similares a los engranajes (0,97-0,98).

- Se consiguen reducciones del mismo orden.

INCONVENIENTES

- La potencia a transmitir esta limitada por:

- Rozamiento entre la correa y la garganta de la polea.

- Tipo de correa.

- Vida útil relativamente baja. Longevidad baja.

- Existe peligro de deslizamiento.

- La relación de transmisión no es exacta ni constante, depende del deslizamiento elástico y del esfuerzo transmitido (en correas no sincronizadoras).

- Grandes dimensiones exteriores.

- Exige un determinado ambiente de trabajo:

- No admite suciedad, polvo, grasa, aceite o humedad.

- No admite temperaturas altas.

- Desgaste y envejecimiento. Pérdida de elasticidad.

- Grandes cargas sobre árboles y apoyos.

CORREAS

- La selección de la correa de transmisión determina la capacidad de trabajo de toda la transmisión.

- Su vida es mucho menor que la del resto de elementos.

- Características que deben reunir:

- Elevada capacidad de tracción.

- Suficiente longevidad.

- Resistencia a la fatiga

- Bajo precio.

- Se distinguen por:

- Principio de funcionamiento:

- Fricción

- Dentadas o engrane positivo.

- Sección transversal.

- Construcción y tecnología de fabricación.

- Material.

- Tipo de aplicación.

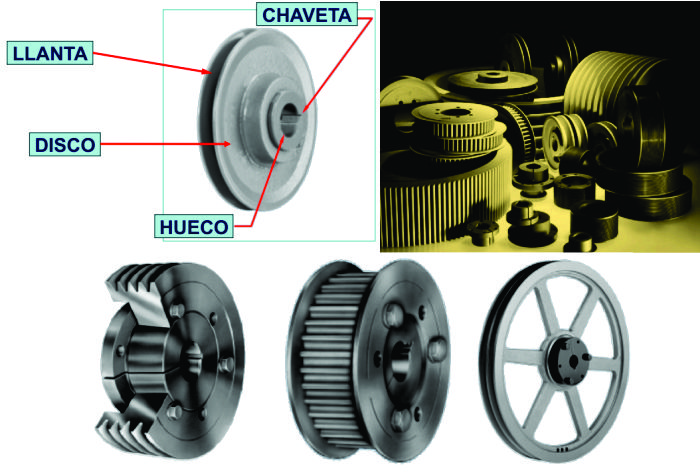

POLEAS

- Consta de:

- Llanta.

- Radios o disco.

- Cubo.

- Se clasifican por:

- Forma de la superficie de trabajo de la llanta.

- Material.

- Configuración constructiva de los elementos.

- La forma de la superficie de trabajo de la llanta se determina por:

- El tipo de correa.

- Las condiciones de trabajo de la transmisión.

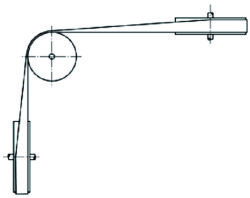

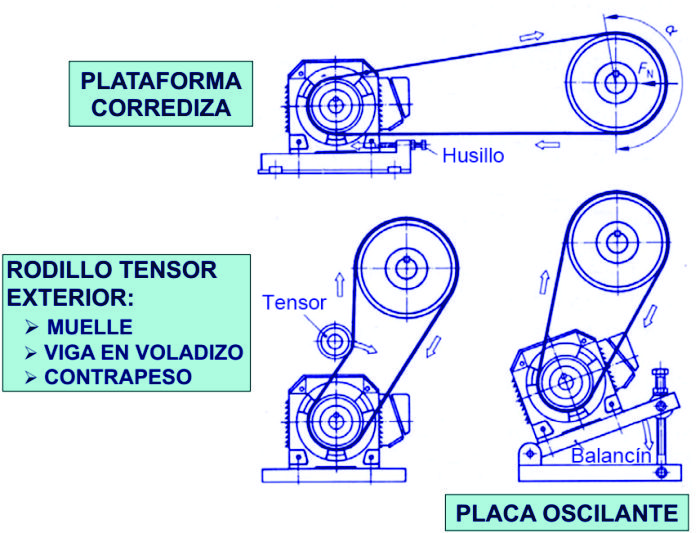

DISPOSITIVOS TENSORES

- En las correas el movimiento se transmite gracias al rozamiento, luego es fundamental que la correa esté suficientemente tensa para que no disminuya la potencia transmitida.

- Para que la correa esté tensa se utilizan:

- Correas elásticas.

- Dispositivos tensores.

- Placas oscilantes.

- Plataformas corredizas.

- De rodillos tensores exteriores o interiores. Se usan cuando la distancia entre ejes es constante. Hay un elemento que proporciona una determinada presión entre correa y rodillo. El rodillo debe tener el mayor diámetro posible.

- De rodillos planos.

- De rodillos con canales.

2.1.3.- Clasificación de Correas.

2.1.3.1.- Según la forma de la sección transversal de la correa:

|

Fig. 2.2.1 Secciones transversales de correas más comunes: |

2.1.3.2.- Según el empalme de los extremos de la correa

- Correas engrapadas.

- Correas pegadas.

- Correas cosidas.

- Correas sinfín.

Se suelen fabricar en forma de anillos sin-fin:

- Son más caras y complejas de fabricar.

- En la transmisión hay que atenerse a las distancias entre centros de poleas que estén normalizadas.

- Hay que incorporar dispositivos tensores.

- Los cojinetes deben ser fáciles de desmontar para permitir el montaje de las correas.

En algún caso (correa plana) deben unirse los extremos:

- El empalme será la zona más débil de la correa (no supera el 85% de su resistencia normal)..

- El lugar del empalme es más rígido y, a veces, pesado, lo que produce golpeteo en la polea y causa oscilaciones de velocidad.

Tipos de empalme:

- Adhesión o encolado en sentido diagonal.

- Cosido.

- Con herrajes de unión.

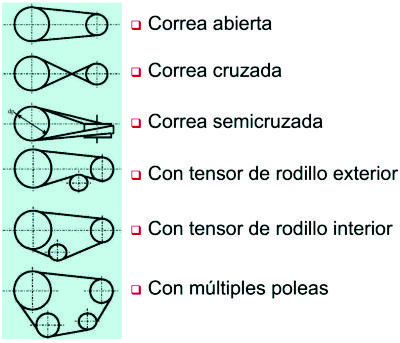

2.1.3.3.- Según la disposición espacial:

|

a).- Transmisión por correa abierta. - Se emplea en árboles paralelos si el giro de estos es en un mismo sentido. Es la transmisión más difundida. En estas transmisiones, la flexión en la correa es normal y depende fundamentalmente del diámetro de la polea menor. b).- Transmisión por correa cruzada. - Se usa en árboles paralelos, si el giro de estos es en sentido opuesto. En perfiles asimétricos la flexión es inversa (alternativa). Para evitar un intenso desgaste en la zona que cruzan las correas, es recomendable una gran distancia entre ejes. c).- Transmisión por correa semicruzada. - Se emplea si los árboles se cruzan (generalmente a 90º). Se recomienda elegir una distancia entre ejes que sea mayor de 4 veces la suma del diámetro primitivo y el ancho de la polea con eje horizontal. d).- Transmisión por correa con rodillo tensor exterior. - Se usan cuando es imposible desplazar las poleas para el correcto tensado de las correas y se quiere incrementar el ángulo de contacto en la polea menor (mayor capacidad de tracción). Las correas con perfil asimétrico sufren una flexión inversa. e).- Transmisión por correa con rodillo tensor interior. - Se utilizan en las mismas situaciones que con rodillo exterior, salvo que con este montaje se mejora la vida útil de la correa por producir en ella una flexión normal. f).- Transmisión por correa con múltiples poleas. - Se emplea para transmitir el par desde un árbol a otros árboles dispuestos paralelamente. Las poleas pueden estar, con relación a la correa, con un montaje interior o combinado (admisible con perfiles simétricos). |

Fig. 2.2.3 Disposición espacial de las correas |

2.1.3.4.- Según el tipo de aplicación.

a).- Correas de transmisión de potencia: Diseñadas específicamente para transferir energía mecánica.

- Servicio ligero: Pequeños electrodomésticos, herramientas.

- Servicio medio: Maquinaria agrícola, bombas, ventiladores.

- Servicio pesado: Equipos industriales, compresores grandes, trituradoras.

b).- Correas transportadoras: Diseñadas para el movimiento de materiales a granel o unidades individuales.

c).- Correas de sincronización: Correas dentadas usadas donde se requiere una relación de velocidad precisa y constante (motores de combustión interna, impresoras 3D, robótica).

d).- Correas para maquinaria agrícola:

- Alta potencia.

- Amplio rango de cargas y velocidades, con frecuentes cargas de choque.

- Ambientes muy sucios.

- Múltiples poleas conducidas y tensores: Geometría complicada.

Ver: Catálogo de distintos tipos de correas de transmision Good Year

Ver: Video sobre control y sustitución de los componentes de la transmisión auxiliares.

Ver: Video sobre molino Corona para maíz.

2.2.- Fajas planas.

Fig. 3.12

Ver: Catálogo de correas planas siegling estremultus

Programa de FORBO Movent system

a).- Descripción.- Las fajas planas tienen una sección transversal rectangular. Transmiten potencia por la fricción generada entre la superficie de la faja y la superficie de la polea. Son uno de los tipos más antiguos de sistemas de transmisión. Pueden estar hechas de cuero, caucho, lona, materiales sintéticos o compuestos.

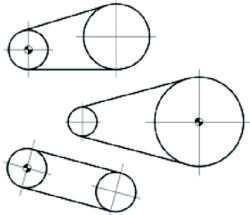

Sin embargo, la correa plana se puede utilizar en una gran cantidad de variaciones de diseño. A continuación se recogen algunos ejemplos habituales:

Fig. 3.12.1 Accionamiento de dos poleas (accionamiento abierto) |

Fig. 3.12.2 Accionamiento de poleas múltiples (derivación de potencia) |

Fig. 3.12.3 Accionamiento de poleas múltiples (derivación de potencia) |

Fig. 3.12.4 Accionamiento angular |

Fig. 3.12.5 Accionamiento semicruzado |

Fig. 3.12.6 Accionamiento de cintas de huso |

Estas correas, las primeras en existir desde la revolución industrial, han sido reemplazadas en muchas aplicaciones por la correas trapezoidales, aunque todavía se usan debido a su gran flexibilidad en poleas de pequeño diámetro y cuando se necesitan altas velocidades con potencias no muy elevadas, dependiendo la fuerza de tracción que transmiten, de la tensión que se les dé con la separación entre sí de las poleas, presentando mayor tendencia a resbalar que la correas en V.

Mientras que las bandas V aprovechan la acción de acuñamiento entre la banda y la polea, para obtener su fuerza tractiva, las bandas planas dependen de la tensión que se les dé entre las poleas. Así pues, las bandas planas ruedan más fácilmente pero tienden a resbalar más, especialmente en los rangos medios de velocidad, adicionalmente, la gran tensión que requieren desgasta con rapidez los apoyos de los ejes sobre las que se montan.

El material de construcción de una correa debe reunir algunos requisitos, como alta resistencia, durabilidad, gran flexibilidad y alto coeficiente de fricción, resistente a las condiciones ambientales de trabajo y de bajo costo.

Por lo general se construyen de cuero, lona de algodón, caucho reforzado con cuerdas de algodón y material sintético como el hule o el nylon. Son capaces de transmitir hasta 3 kW por mm de ancho operando a velocidades de hasta 200 m/s.

b).- Algunas de sus ventajas son:

- Son simples, silenciosas y baratas.

- Se emplean principalmente cuando la distancia entre centros de árboles sea elevada.

- Cuando se utilizan correas planas (o bandas) puede obtenerse acción de embrague.

- Permiten configuraciones cruzadas, es decir, transmisión de potencia entre dos ejes no paralelos.

- Existe la posibilidad de obtener la longitud deseada, por unión entre extremos.

- Suelen ser delgadas, por lo que el efecto de fuerza centrifuga es menor. Esto implica que puedan operar con poleas pequeñas a altas velocidades. Las relaciones de transmisión, por tanto, suelen ser elevadas (i = [1 - 40]).

- Velocidades de los ramales hasta 60 m/s.

- Rendimientos altos, entre 0.96 y 0.98 (siempre que se encuentre pretensada correctamente).

c).- Inconvenientes más importantes:

- Debido a los efectos de deslizamiento que se produce entre superficies, la relación de transmisión entre las velocidades angulares de los dos ejes no es siempre constante ni exactamente igual a la relación entre los diámetros de las poleas.

Para disminuir el deslizamiento se debe tener en cuenta los siguientes:

- Desarrollar formas de ajustar la tensión durante la operación.

- Incrementar el ángulo de cobertura.

- Cambiar el material de la banda para incrementar el coeficiente de fricción.

- Usar una sección mayor de banda.

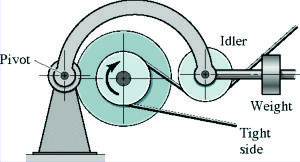

Fig. 3.13A Rueda loca con peso para mantener en la banda la tensión deseada

- Precisan de un esfuerzo de pretensado inicial que puede producir problemas de fatiga en los ejes, y daños en los cojinetes (si hubiera).

- La variación del coeficiente de rozamiento a causa del polvo de la suciedad, del aceite y la humedada.

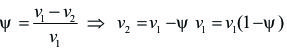

Deslizamiento de la faja: coeficiente

La potencia que una faja puede transmitir depende de la diferencia de tensión entre el ramal tenso (T1) y el ramal flojo (T2) de la faja, y de la velocidad lineal de la faja (v).

d).- Nomenclatura de fajas planas

La nomenclatura de las fajas planas, integra información: sobre el material, número de capas, categoría de servicio, dimensiones y, en ocasiones, códigos específicos del fabricante. Esta sistematización facilita la selección adecuada para cada aplicación industrial, garantizando compatibilidad y desempeño óptimo.

Criterios de nomenclatura

La nomenclatura de las fajas planas se basa principalmente en los siguientes parámetros:

- Material de fabricación: Las fajas pueden estar hechas de cuero, algodón, rayón, poliéster, poliamida, goma (NBR, neopreno), balata, entre otros materiales.

- Número de capas o pliegues: Se designan como simples (S), dobles (D) o triples (T), según el número de capas que conforman la faja.

- Categoría de servicio: Según la carga que pueden soportar, se clasifican como livianas (L), medianas (M) o pesadas (H, de Heavy).

- Dimensiones normalizadas: El ancho y espesor medio de la faja se expresan en pulgadas o milímetros, y existen tablas normalizadas para su selección.

- Designación combinada: Se utiliza una combinación de letras para indicar el tipo y servicio. Por ejemplo, "MT" significa "Mediana Triple", es decir, una faja de servicio mediano con tres capas.

- Tipo o serie: Algunas marcas o fabricantes emplean códigos propios, como "S-10/15" o "S-18/25", que indican características específicas del producto, como el ancho o la resistencia.

Fuente: Adaptado de tablas normalizadas de fajas planas.

Otros aspectos de la nomenclatura moderna

- En la industria textil y de transmisión de potencia, las fajas planas pueden llevar designaciones como "S-10/15", donde "S" indica el tipo de faja y los números pueden referirse al ancho o a una serie específica del fabricante.

- Para fajas sintéticas o de materiales compuestos, la nomenclatura puede incluir el tipo de material en la capa de tracción y en las superficies de fricción, así como el color y el acabado superficial.

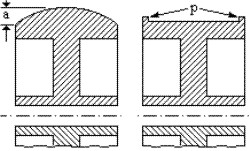

e).- Poleas para correas planas

|

Fig. 3.13B Diferentes clases de poleas |

Si bien las poleas para correas planas son de geometría sencilla, deben asegurar que las correas no salgan de las mismas. Ello se logra, según se muestra en la figura (Fig. 3.13B), con un perfil convexo de la superficie periférica de las poleas, o colocando pestañas laterales, siendo las primeras las más usadas. En la figura mencionada, es a la convexidad dada a la polea y p las pestañas laterales colocadas en la misma. Se construyen de fundición de hierro, acero, madera, etc. |

f).- Selección de correas planas

La selección de fajas planas para transmisión de potencia constituye un proceso técnico especializado que requiere el análisis de múltiples parámetros operativos, características de los materiales y condiciones de servicio específicas. Las fajas planas modernas, fabricadas con materiales sintéticos de alto rendimiento como poliamida, poliéster y aramida, ofrecen ventajas significativas en términos de eficiencia energética, durabilidad y versatilidad de aplicación. El proceso de selección involucra la evaluación sistemática de factores como la potencia a transmitir, velocidades de rotación, distancias entre centros, condiciones ambientales y tipo de servicio, lo que resulta en la determinación precisa del tipo de faja, dimensiones y configuración óptima del sistema de transmisión. Por lo que se recomienda considerar lo indicado por los fabricantes.

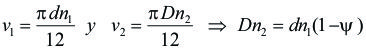

Factores a considerar

- Material: Las correas planas pueden estar hechas de diferentes materiales, como cuero, poliéster, nylon o goma. La elección del material dependerá de las condiciones de operación, como la temperatura y la exposición a productos químicos.

- Ancho y Grosor: El ancho y el grosor de la correa son determinantes en su capacidad de carga y en la transmisión de potencia. Es importante seleccionar dimensiones que se ajusten a las especificaciones del sistema.

- Longitud: La longitud de la correa debe ser precisa para asegurar un funcionamiento óptimo. Se debe medir correctamente la distancia entre los ejes de las poleas y considerar el tipo de tensión que se aplicará.

- Tensión: La tensión adecuada es esencial para evitar el deslizamiento y el desgaste prematuro. Se debe seguir las recomendaciones del fabricante para ajustar la tensión de la correa.

- Condiciones de Operación: Factores como la temperatura, la humedad y la presencia de contaminantes pueden afectar el rendimiento de la correa. Es fundamental elegir una correa que resista las condiciones específicas del entorno de trabajo.

¿Cuál es la mejor metodología para seleccionar correas planas de potencia?

La selección óptima de correas planas de potencia requiere un enfoque sistemático que integre parámetros mecánicos, condiciones operativas y características de los materiales. Este proceso, respaldado por estándares internacionales y herramientas computacionales avanzadas, garantiza eficiencia energética, durabilidad y confiabilidad en transmisiones mecánicas. Que implica:

- Recopilación de Datos Operativos y Requisitos del Sistema

El primer paso implica documentar exhaustivamente:

- Potencia a transmitir (PM): Expresada en kW o HP, considerando picos de carga y factor de servicio (FS). Para máquinas con choques moderados y 16 horas diarias de operación, FS = 1.3–1.5

- Velocidades de rotación: RPM del eje conductor (n1) y conducido (n2).

- Relación de transmisión (i): Calculada como i = n1/n2 = D2/D1, donde D1 y D2 son diámetros de poleas.

- Condiciones ambientales: Temperatura (hasta 100°C para poliamida), exposición a químicos, humedad y niveles de vibración

- Selección del Tipo de Correa y Material

Las correas planas modernas se clasifican por su composición:

- Poliamida (PA): Ideal para cargas dinámicas y temperaturas <=100°C, con módulo de elasticidad de 3,500–4,200 N/mm2

- Poliéster (PET): Balance entre costo y rendimiento, adecuado para velocidades <=30 m/s y ambientes no abrasivos.

- Aramida: Módulo ultraalto (>=6,000 N/mm2) para aplicaciones de alta precisión y largas distancias entre centros

Para transmisiones tangenciales o con contraflexiones frecuentes, se prefieren correas TC/TCF con recubrimiento NBR, que ofrecen coeficiente de fricción µ=1.2 y resistencia a la abrasión.

- Cálculo de Diámetros de Poleas y Velocidad Tangencial

El diámetro mínimo de la polea conductora (Dmin) se determina para evitar deformaciones plásticas:

Dmin = 1200/v (mm) (v en m/s)

La velocidad tangencial óptima oscila entre 20–30 m/s, maximizando la potencia transmitida (P):

P = (F1 - F2).v/1000 (KW)

donde F1 y F2 son tensiones en ramales conductor y conducido.

- Determinación del Ancho y Longitud de la Correa

El ancho (b) se calcula considerando la potencia de diseño (PM x FS) y factores de Corrección C1, C2:

b = (PM x C1 x 10)/(PN x C2)

- PN: Potencia nominal por unidad de ancho (kW/cm)

- C1: Factor por condiciones de servicio (1.2–1.8 para choques moderados)

- C2: Factor geométrico (0.85–1.0 según relación D2)/D1

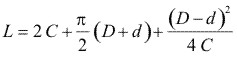

La longitud (L) para transmisiones abiertas se obtiene con:

L = 2C + 1.57(D2 + D1) + (D2 - D1)2/4c

donde C es la distancia entre centros, recomendada como c >= 2D2

- Verificación del Ángulo de Contacto y Tensión Inicial

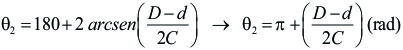

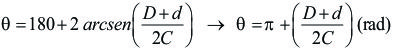

El ángulo de contacto (

1) en la polea menor debe ser >=150° para evitar deslizamientos:

1) en la polea menor debe ser >=150° para evitar deslizamientos:

La tensión inicial (T0) se ajusta para compensar la fuerza centrífuga (Fc):

- Factores de Servicio y Ajustes Finales

Los fabricantes como Habasit recomiendan incorporar:

- Factor térmico: Reducción del 15% en capacidad si T >40°C.

- Factor de alineación: 0.9–0.95 para desviaciones <=1°.

- Estiramiento inicial (e): 0.5–1.0% de la longitud calculada, dependiendo del material

- Herramientas de Validación y Software Especializado

Programas como SeleCalc (Habasit) automatizan el proceso mediante:

- Cálculo interactivo de fuerzas estáticas y dinámicas en ejes.

- Simulación de vida útil considerando fatiga por flexión (fb <= 80Hz).

- Selección óptima entre 200+ variantes de correas, comparando costos y eficiencia energética

2.2.1.- Selección de Fajas Planas de Cuero.

Las fajas de cuero, aunque menos comunes hoy en día debido a los avances en materiales sintéticos, todavía se utilizan en algunas aplicaciones específicas. Su selección implica considerar varios factores:

a).- Potencia que puede transmitir.

La potencia que una faja puede transmitir depende de la diferencia de tensión entre el ramal tenso (F1) y el ramal flojo (F2) de la faja, y de la velocidad lineal de la faja (v).

Considerando una faja plana operando a su máxima capacidad.

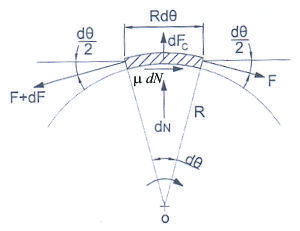

Tomando un elemento diferencial de la faja como se muestra en la figura.

Por equilibrio de las fuerzas horizontales y verticales:

![]()

Se tiene:

![]()

![]()

Para ángulos pequeños:

![]()

Se tiene:

![]()

Fuerza centrifuga: Es la fuerza que tiende separar la faja de la polea.

![]()

![]()

(1) y (3) en (2):

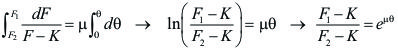

![]()

Integrando:

![]()

![]()

Fuerza centrífuga:

![]()

Donde:

b = Ancho de la faja, en plg

h = Espesor de la faja, en plg

v = Velocidad de la faja en pies/seg

![]() = Peso especifico de la faja, en lb/plg3 (tabla Nº 1)

= Peso especifico de la faja, en lb/plg3 (tabla Nº 1)

g = Aceleración de la gravedad (32.2 pie/seg2)

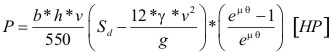

Potencia de diseño (P):

De:

|

(3.32)

|

Donde:

Sd = Esfuerzo de diseño de la faja en PSI

![]() = Coeficiente de fricción

= Coeficiente de fricción

![]() = Angulo de contacto en la polea de menor diámetro.

= Angulo de contacto en la polea de menor diámetro.

i).- Esfuerzo de diseño de la faja.

Donde:

Su = Esfuerzo de rotura de la faja (tabla Nº 1)

= Eficiencia de empalme (tabla Nº 3)

Ns : Factor de seguridad = 8 a 10

ii).- Tensión máxima en la faja

iii).- Potencia a transmitir:

4i).- Coeficiente de fricción.- En investigaciones efectuadas por Barth (ASME Transation) en 1909, demostró que el coeficiente de fricción es función de la velocidad de la faja y variaba de acuerdo a la expresión:

Para fajas de cuero con poleas de fierro fundido, en donde v es velocidad de la faja en pies/minuto. Para propositos de selección, se puede tomar los valores que se dan en la tabla Nº 2.

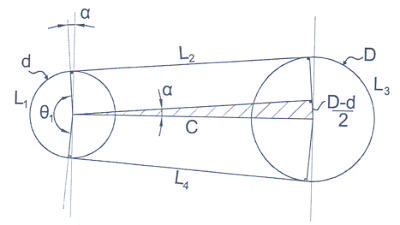

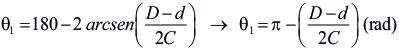

5i).- Angulo de contacto.

*).- Para transmisiones normales:

De la figura:

**).- Para fajas cruzadas:

Donde:

D = Diámetro de la polea de mayor tamaño.

d = Diámetro de la polea de mayor tamaño.

C = Distancia entre centros.

Se recomienda que

b).- Dimensiones Normalizados en las Fajas.

Las fajas de cuero suelen venir en anchos (b) y espesores (e) estándar. La selección se basa en catálogos de fabricantes o tablas estándar. El espesor puede ser simple, doble o triple capa.

La tablas adjuntas Nº 4 y Nº 5 especifican los anchos y espesores preferibles de las fajas (su fabricación es limitada)

c).- Diámetro de la polea.

El diámetro mínimo de la polea está limitado por el espesor de la faja para evitar una flexión excesiva que dañe la faja. Una regla general es que el diámetro de la polea no debe ser menor que 25 a 30 veces el espesor de la faja para fajas de cuero.

La tabla Nº 7, da los diámetros mínimos de las poleas de acuerdo al tipo de la faja de cuero. La tabla Nº 8, los diámetros preferibles de las poleas.

d).- Velocidad de la faja.

Las velocidades óptimas para fajas de cuero suelen estar entre 10 y 25 m/s. A velocidades muy altas (superiores a 25-30 m/s), la fuerza centrífuga reduce la presión efectiva de la faja sobre la polea, disminuyendo la capacidad de transmisión de potencia.

Se recomienda para un diseño económico:

|

(3.37)

|

Para velocidades por debajo de 2000 pie/minuto, se puede depreciar el efecto de la fuerza centrifuga

e).- Distancia entre centros.

La distancia entre centros de las poleas (C) afecta el ángulo de contacto y la longitud de la faja.

- Idealmente: D < C < 3 (d+D)

- Para un buen funcionamiento, se recomienda que C no sea menor que el diámetro de la polea mayor más la mitad del diámetro de la polea menor.

- Distancias muy cortas reducen el ángulo de contacto. Distancias muy largas pueden causar vibración excesiva de la faja.

Se recomienda:

|

(3.38)

|

Para instalaciones compactas (mínimo):

|

(3.39)

|

f).- Tensión inicial.

Es la tensión con la que se monta la faja en las poleas cuando está en reposo. Es necesaria para asegurar la adherencia por fricción.

T0 <= 2 F1 + F2 (aproximación común)

Una tensión inicial adecuada es crucial: muy baja causa deslizamiento excesivo, muy alta sobrecarga los cojinetes y la faja.

Se recomienda un templado inicial de la faja de 71 lb/plg de ancho

g).- Longitud de faja.

i).- Para transmisiones normales:

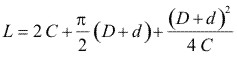

ii).- Para fajas cruzadas::

h).- Potencia efectiva.- Considerando la disposición de la línea de centros, las condiciones ambientales, tamaño de las poleas y tipo de carga actuante, la potencia efectiva que podrá transmitir será:

|

(3.42)

|

La potencia que una faja de cuero puede transmitir por unidad de ancho, es un parámetro a veces proporcionado por los fabricantes.

Siendo:

K = Factores de corrección dado en la tabla Nº 6

|

(3.43)

|

Donde:

K1: Por diámetro

K2: Por condiciones atmosféricas

K3: Por dángulo entre la horizontal

K4: Por el tipo de servicio

K5: Por el tipo de carga sobre la faja

2.2.2.- Selección de Fajas Planas Tejidas.

Las fajas planas tejidas (de algodón, nylon, poliéster, etc., a menudo impregnadas con caucho o uretano) han reemplazado en gran medida a las de cuero debido a su mayor resistencia, uniformidad y menor sensibilidad a las condiciones ambientales.

La Fajas planas tejidas de algodón ó con fibras de rayón con revestimiento de caucho, balata ó neoprene, se especifican de acuerdo al peso en onzas de un tejido de 36" x 40".

La evaluación de la potencia que podrán transmitir, se prefiere hacer uso de la información recomendado por los fabricantes de dicha faja.

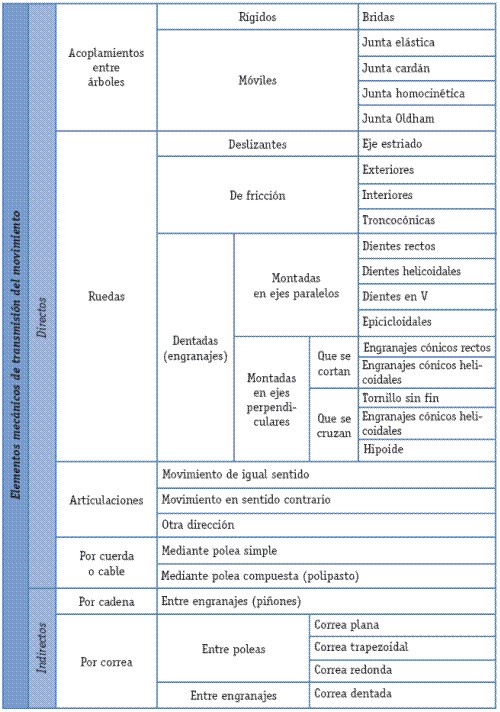

Una de las formas de calcular es:

|

(3.46)

|

Siendo:

P = Potencia que podrá transmitir

Pu = Potencia por plg de ancho y con un ángulo de contacto de 180º (tabla Nº 12).

b = Ancho de la faja, en plg (tabla Nº 9).

fs = Factor de servicio (tabla Nº 10).

![]() = Factor de corrección por ángulo de contacto (tabla Nº 13).

= Factor de corrección por ángulo de contacto (tabla Nº 13).

a).- Diámetros Mínimos.

Los fabricantes especifican los diámetros mínimos de polea recomendados para cada tipo y espesor de faja tejida. Usar poleas más pequeñas reduce la vida útil de la faja debido a la fatiga por flexión. Estos diámetros son generalmente más pequeños que los requeridos para fajas de cuero de capacidad similar, debido a la mayor flexibilidad de los materiales sintéticos.

La tabla Nº 11 da los valores de los diámetros mínimos que se deberán tenerse en cuenta para la transmisión.

b).- Tensión Inicial.

La tensión inicial es crítica y también la especifican los fabricantes. Puede establecerse midiendo la deflexión de la faja bajo una fuerza conocida o utilizando dispositivos de medición de tensión. Una tensión inicial correcta asegura la transmisión de potencia sin deslizamiento excesivo y optimiza la vida útil de la faja y los cojinetes. Los valores suelen ser un porcentaje del esfuerzo de rotura de la faja.

Se recomienda una pre-tensión inicial de la faja de 15 a 20 lb/plg capa.

NOTA: La selección de fajas planas tejidas se basa principalmente en los catálogos de los fabricantes, que proporcionan tablas de capacidad de potencia en función de la velocidad de la faja, los diámetros de las poleas, y factores de corrección por condiciones de servicio, ángulo de contacto, etc. El procedimiento es similar al descrito para fajas en V (ver siguiente acápite), pero adaptado a las características de las fajas planas.

Ver: CATALOGO DE SIEGLING EXTREMULTU CORREAS PLANAS Pag. 81-97

Ver: Catálogo de Correas de transmisión Guía de Ingeniería de habasit Pag. 10