2.- ELEMENTOS DE UNIÓN TEMPORALES

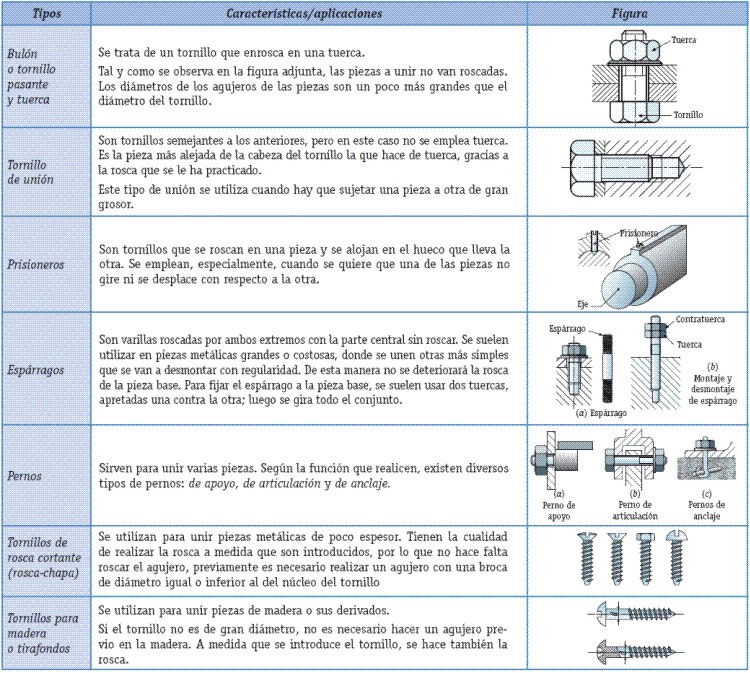

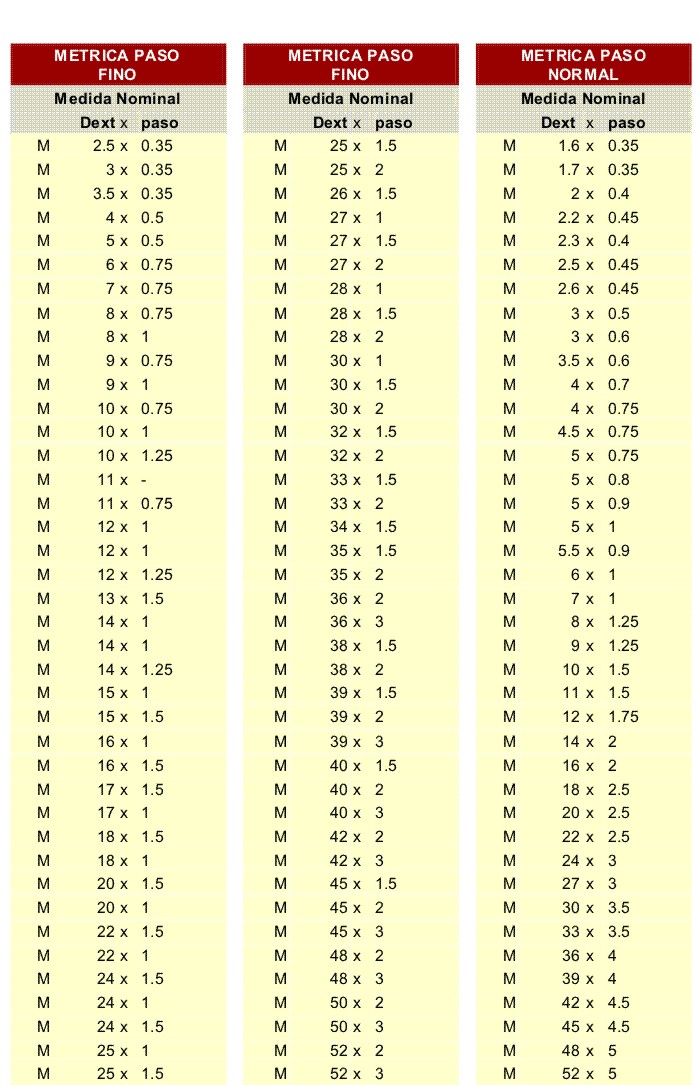

Tabla 2.2.1

2.1.- Introducción.

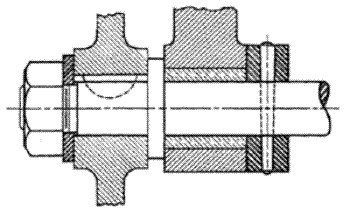

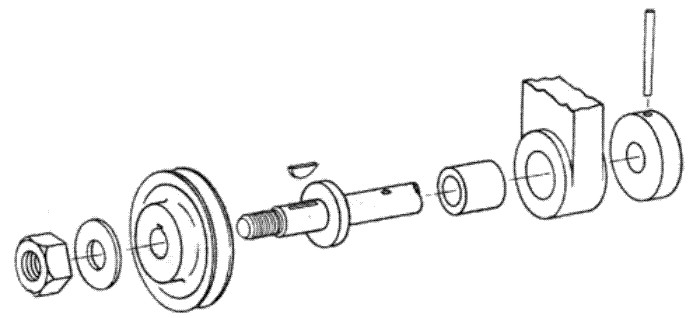

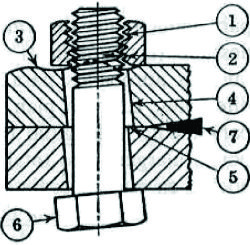

En las figuras siguientes se ejemplifican diversos elementos de unión temporales: El eje roscado se une por medio de una tuerca a la polea. La polea gira arrastrada por la chaveta inserta en el eje, éste rota al interior del buje debido al ajuste deslizante que existe entre ellos. El buje se une al soporte por medio de un ajuste apretado y finalmente, el conjunto se une al soporte por medio de una golilla gruesa y un pasador cónico.

Conjunto

Despiece

Fig. 2.1

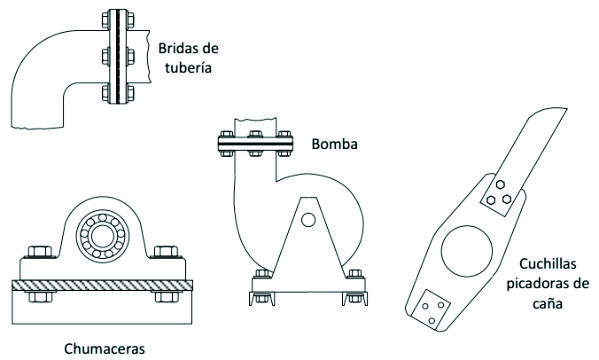

Ejemplo de aplicación de Uniones Atornilladas:

Fig. 2.2

2.2.- Uniones atornilladas.

Uniones con elementos roscados. Funciones. Terminología. Clasificación (Recuperado de https://youtu.be/s9QE9xfouWc)

Uniones roscadas (Recuperado de https://youtu.be/oNa2IVeDt-A)

Fig. Algunas aplicaciones de los pernos

2.2.1.- Tornillos.- Los tornillos son elementos que tienen filetes enrollados en forma de hélice sobre una superficie cilíndrica y son unos de los elementos más utilizados en las máquinas. De acuerdo con la función que cumplen, podemos clasificarlos en dos clases. Los tornillos de unión son los que sirven para unir o asegurar dos o más partes estructurales o de maquinaria, como es el caso de los tornillos, pernos, espárragos y tornillos prisioneros o de fijación. Los tornillos de potencia son aquellos destinados a la transmisión de potencia y movimiento; generalmente convierten un movimiento de giro en un movimiento de traslación.

>

Tornillos y elementos de unión. Elementos de Maquinas (parte 1) (Recuperado de https://youtu.be/6XCxVbwEjCQ)

Tornillos y elementos de unión. Elementos de Maquinas (parte 2) (Recuperado de https://youtu.be/1jpy5uOgjP8)

Un tornillo puede fallar en el núcleo o en los filetes; se debe tener en cuenta el diámetro del tornillo, así como el número de filetes en contacto con la tuerca.

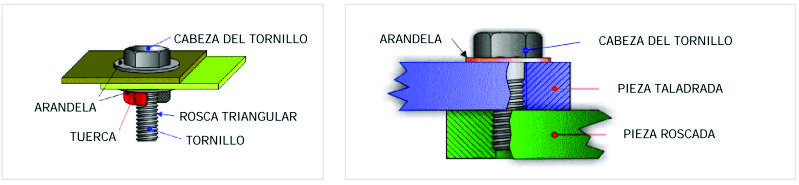

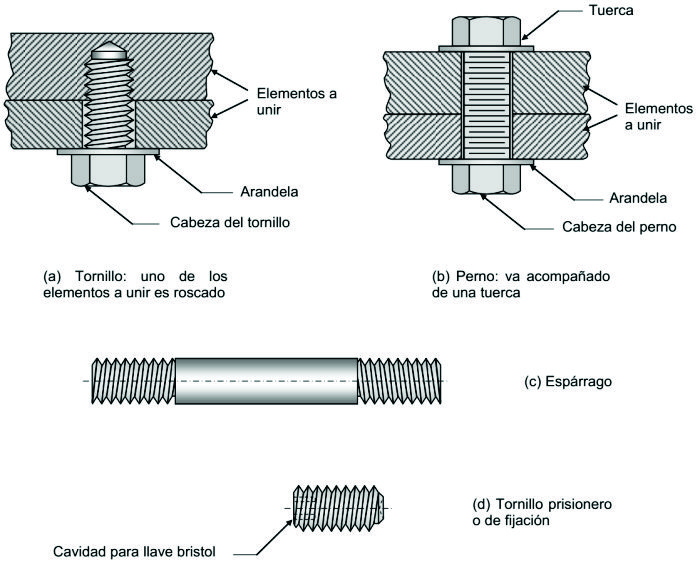

Fig. 2.3 El primero, Perno: va acompañado de una tuerca y el segundo, Tornillo: uno de los elementos a unir es roscado

Las termilogías básicas que se tiene que tener en cuenta son:

Tornillo hexagonal.- Es un dispositivo de fijación mecánico con la cabeza en forma de hexágono, roscado exteriormente lo que permite insertarse en agujeros previamente roscados en las piezas.

Tuerca.- Es un elemento roscado internamente que se utiliza para unir piezas con agujeros pasantes mediante el uso de otros elementos roscados externamente.

Perno hexagonal.- Corresponde al conjunto de un tornillo y una tuerca hexagonales.

Espárrago.- Es un elemento que posee rosca en sus dos extremos, donde uno de ellos entra en una pieza roscada previamente y en el otro se coloca una tuerca, con el objeto de realizar una unión.

Rosca.- Es una serie de filetes (picos y valles), helicoidales de seccion uniforme, formados en la superficie de un cilindro.

Filete.- Es un hilo en forma de espiral de la rosca de los elementos roscados.

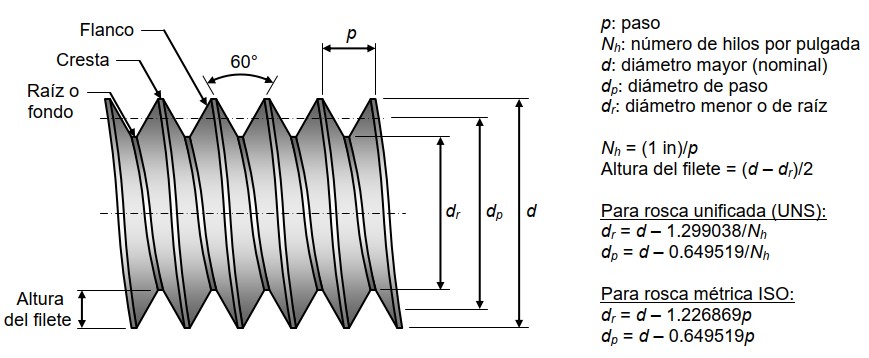

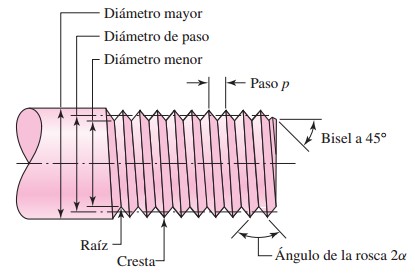

Figura 2.4: Forma de la rosca de acuerdo a las normas UNS y estándar de ISO

Paso (p).- Es la distancia axial entre puntos correspondientes de dos filetes (o hilos) adyacentes de una rosca.

Diámetro nominal (d).- Es le diámetro exterior o mayor de la rosca. Se utiliza comercialmente para la identificación de los elementos de tornillería.

Diámetro de raíz (dr).- Es el diámetro interior o menor de la rosca.

Diámetro primitivo o de paso (dm o dp).- Es el diámetro promedio entre los diámetros nominal y de raíz [dp = (d+dr)/2].

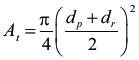

Área de esfuerzo de tracción (At).- Es el área correspondiente a un circulo imaginario, cuyo diámetro [(dm + dr)/2] es el de una barra sin roscar, la cual posee el mismo esfuerzo que el elemento roscado, teniendo en cuenta que dr = d - 1.226869*p y dm = d - 0.6495519*p.

Cuerpo.- Es la porción no roscada de un tornillo.

Cabeza.- Es la forma limitada dimensionalmente, llevada a efecto en uno de los extremos del tornillos, cumpliendo la función de proveer una superficie de apoyo y permitiendo además el acople con herramientas.

Altura de la cabeza o de la tuerca.- Es la distancia comprendida entre la parte superior de la cabeza del tornillo (o tope de la tuerca) hasta la superficie de contacto o apoyo, medida paralelamente al eje del tornillo (o de la tuerca).

Arandela estampada de cabeza o de tuerca.- Es una superficie circular en relieve estampada en la superficie de contacto o apoyo, de la cabeza o de la tuerca.

Pestaña de la cabeza o de la tuerca.- Es una porción de material de área circular sobresaliente del cuerpo de la cabeza o de la tuerca, formando un ángulo de unión y utilizada como superficie de apoyo.

Entrecara de la cabeza o de la tuerca.- Es la distancia medida perpendicularmente al eje del tornillo (o de la tuerca) a través de los lados opuestos.

Entrearistas de la cabeza (o de la tuerca).- Es la distancia medida perpendicularmente al eje del tornillo desde la intercepción de los lados consecutivos de la cabeza (o de la tuerca) hasta la intercepción opuesta situada a 180º de la primera.

Empalme.- Son los puntos de unión entre la cabeza y el cuerpo del tornillo.

Radio de empalme.- Es el radio que origina la curvatura de unión entre el cuerpo y la cabeza del tornillo.

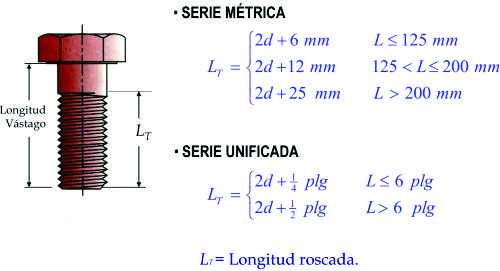

Vástago.- Es la porción comprendida ente la superficie de apoyo de la cabeza y el extremo del tornillo.

Chaflán.- Es el ángulo formado por un plano secante que pasa por la cabeza o por el extremo del tornillo y, el plano longitudinal de simetría.

Longitud.- Es la distancia medida sobre los ejes del tornillo, desde la superficie de apoyo de la cabeza hasta el extremo.

Longitud de la rosca.- Es la distancia medida paralelamente al eje del tornillo, desde su extremo hasta el ultimo filete completo de la rosca.

Hilos por pulgada.- Es la cantidad de filetes completos de la rosca contenido en una pulgada. Su inverso es igual al paso.

Perfil.- Es la traza sobre un plano que pasa sobre el eje de la superficie de revolución en la que se elabora la rosca.

Flancos.- Es la superficie teórica de contacto en el perfil sobre líneas.

Angulo de rosca.- Es el ángulo formado por dos flancos contiguos.

Rosca a derecha y a izquierda.- Son las roscas que penetran girando a derecha y a izquierda respectivamente.

Número de entradas (n).- Una rosca puede ser sencilla, es decir estar formada por un solo filete que se arrolla en espiral sobre un cilindro, o bien múltiples formadas por dos o más filetes, que se arrollan paralelamente iniciándose en puntos equidistantes de la periferia del elemento roscado. Se aplica cuando se quiere fijar un elemento con pocas vueltas. Si n>1 se tiene una rosca multiple.

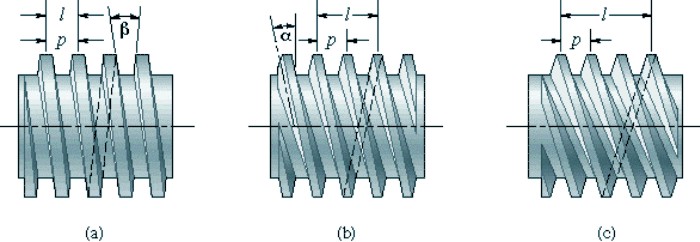

Fig. 2.5.- Entradas: (a) Simple o una, (b) Doble y (c) Triple

Avance (l).- Es la distancia que se desplaza una tuerca paralelamente al eje del tornillo cuando da una vuelta. l = n*p

Rosca sencilla.- Es la rosca en la que el avance es igual al paso.

Rosca múltiple.- Es la rosca en la que el avance es múltiplo del paso (2,3…).

Clases de roscas.- Es la clasificación que se le hacen según su perfil, la serie, las tolerancias y sus usos.

Símbolo para identificación.- Es la marca estampada en el tope de un tornillo o de una tuerca.

Grado o calidad.- Es la designación utilizada para identificar el materia del tronillo, y es proporcional a su resistencia.

Marcación.- Es la identificación que se le hace a los tornillos y tuercas de acuerdo a su grado o calidad.

Para diferenciar entre tornillos, pernos y espárragos; se deben tomar en cuenta las siguientes características:

Tornillos: Entra en un agujero roscado y el torque es aplicado en la cabeza o en el elemento.

Pernos: Entra en un agujero roscado, denominado tuerca, y el torque es aplicado en la tuerca.

Espárragos: Es un elemento roscado por los dos extremos. Es la combinación de perno y tornillo.

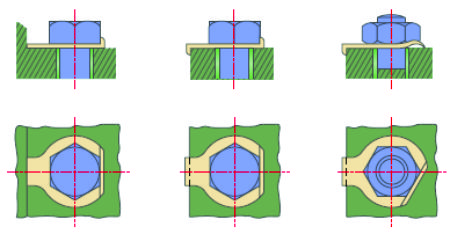

Los términos mas importantes utilizados en los elementos de unión roscados son los mostrados en la Figura 2.6:

Figura N0 2.6 Nomenclatura de las partes importantes de un perno

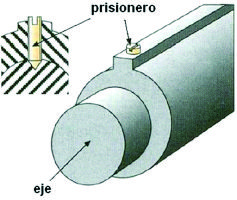

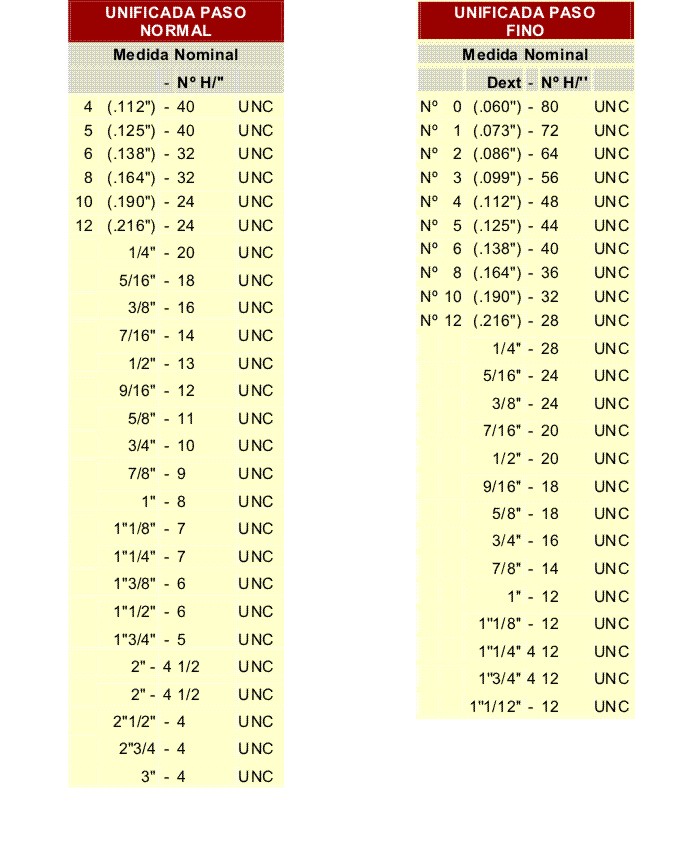

Figura N0 2.7 Métodos de unión con tornillos: (a) Tornillo pasante (b) Perno (c) Espárrago (d) Tornillo Prisionero o de fijación

Figura N0 2.8 Prisionero

a).- Constitución o partes de un tornillo.

Las partes constitutivas de un tornillo son las siguientes: cabeza, el cuerpo o vástago y el extremo o punta.

Fig. 2.9

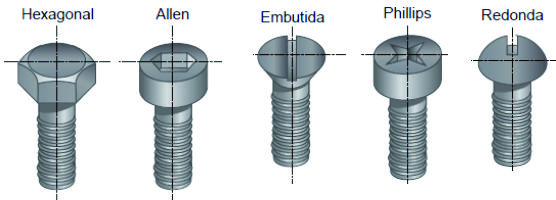

i).- Cabeza.- Es la parte del tornillo que se utiliza para su manipulación, bien manual o con ayuda de una herramienta (destornillador, llave plana, llave de pipa, llave allen, llave inglesa, etc.).

Fig. 2.10

Puede adoptar diferentes formas (prismática, cilíndrica, tronco-cónica, etc.), cada una de ellas para unas aplicaciones determinadas, escogiendo la más adecuada a nuestras necesidades; no obstante, el tornillo con cabeza de forma hexagonal es de uso general.

Fig. 2.11 Cabezas de tornillos más utilizados en automoción

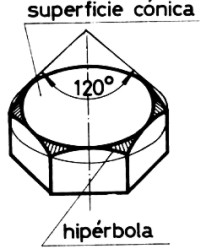

Cabeza hexagonal.- Es la cabeza de tornillo que presenta una forma prismática, para una mayor facilidad de manejo y conservación, se eliminan los vértices de las caras externas por medio de un mecanizado, denominado biselado, que consiste en un torneado cónico a 120º. Este biselado origina unas aristas hiperbólicas en las caras de la cabeza del tornillo; aunque, al realizar su representación, se pueden aproximar en forma de arcos de circunferencia.

Fig. 2.12

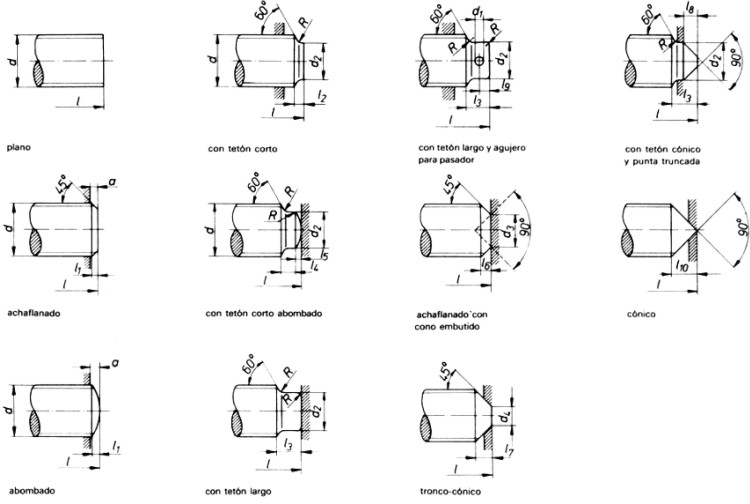

ii).- Extremo o punta.- Es el extremo libre del vástago. Este extremo, ofrecería un borde cortante al inicio del filete de la rosca; además, sería muy susceptible de dañarse al recibir un golpe o al iniciar su penetración en la rosca de la tuerca, penetración que resultaría difícil de realizar. Para evitar todos estos inconvenientes, el citado extremo libre se mecaniza con el torno, formando un chaflán cónico de 90º o abombado. Además de estas dos formas básicas, el extremo o punta puede adoptar diferentes configuraciones, según la misión que deba cumplir. Se pueden consultar las normas: UNE 17076, UNE EN ISO 4753 y DIN 78.

Fig. 2.13

Fig. 2.14

2.2.2.- Roscas.

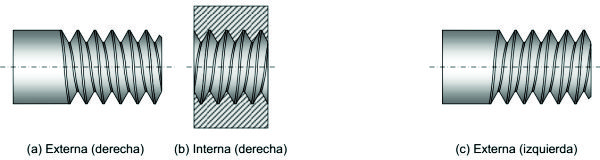

Fig. 2.15.- Roscas externas e internas, y roscas derechas, RH (right hand) e izquierdas, LH (left hand)

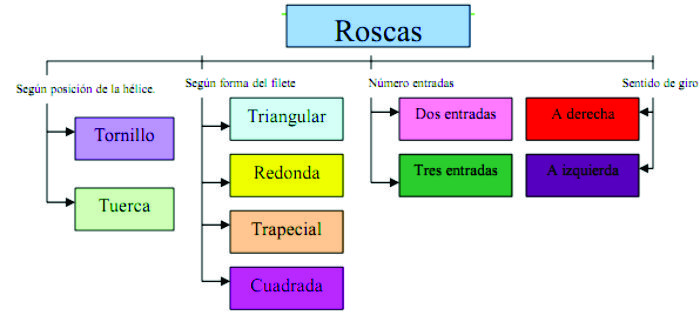

a).- Clasificación:

Fig. 2.16

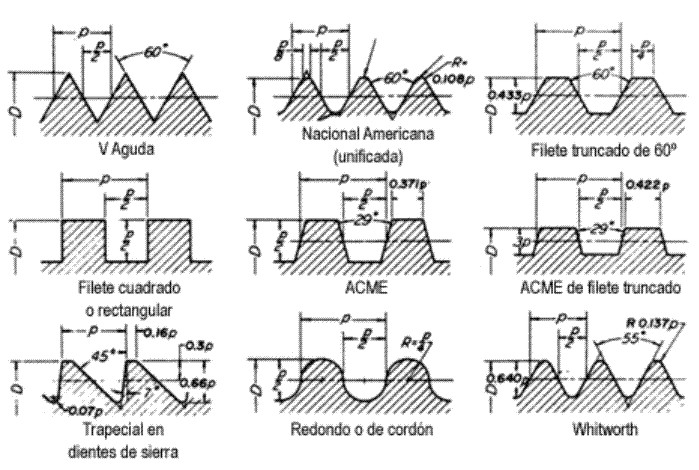

b).- Tipo de roscas, según la forma del filete.

Existen varios tipos de rosca, como por ejemplo las roscas métricas (M), la rosca unificada fina (UNF), la rosca unificada normal (corriente) (UNC), la rosca Witworth de paso fino (BSF), la rosca Witworth de paso normal (BSW o W), entre otras. Las diferencias se basan en la forma de los filetes que los hacen más apropiados para una u otra tarea.

En la figura siguiente se aprecian varias formas de roscas, los filetes triangulares son utilizados en pernos y tuercas, los filetes redondos son utilizados en uniones rápidas de tuberías, finalmente las roscas rectangulares en general se utilizan para ejercer fuerza en prensas.

Fig. 2.17

Según el perfil generado las roscas se clasifican en dos grandes grupos:

- Roscas para tornillos de fijación, es decir para unir o sujetar una o más piezas.

- Roscas para tornillos de transmisión de movimiento (o potencia), como pueden ser elevadores, prensas, etc.

Características de las roscas estándar para tornillos de unión.

Formas, dimensiones y características de las roscas estándar.- Las roscas de los tornillos son hélices que permiten el desplazamiento longitudinal de un tornillo, cuando éste es girado. Las roscas pueden ser externas, como en el caso de un tornillo, o internas como en las tuercas y piezas con agujeros roscados. Hay dos tipos de roscas normalizadas para tornillos de unión: la serie de roscas unificada (Unified National Standard, UNS) y la serie de roscas métricas, la cual ha sido definida por la ISO. La fig.2.18 muestra la forma y las dimensiones de las roscas UNS y métricas; las formas de estos tipos de roscas son similares, pero como las dimensiones son diferentes, éstas no son intercambiables.

Fig. 2.18.- Forma y dimensiones de las roscas unificadas y métricas estándar de ISO.

Se muestran los tres diámetros de la rosca, el mayor, d, el menor, dr, y el de paso, dp, el cual es igual a:

Una rosca está constituida por hilos o filetes que “se enrollan” en forma de hélice. El paso, p, de la rosca es la distancia entre hilos adyacentes. El número de hilos por pulgada, Nh, es el número de filetes o pasos que hay contenidos en una longitud igual a una pulgada. El número de hilos por pulgada es el recíproco del paso, tal como se especifica en la fig. 2.18, la cual también suministra algunas relaciones entre las dimensiones de las roscas.

Tanto para las roscas unificadas como para las métricas, la dimensión nominal es el diámetro mayor (o exterior) de una rosca externa. El ángulo entre los flancos de los filetes es de 60°. Las raíces y crestas de los filetes son planas, con el fin de reducir la concentración de esfuerzos que generarían las esquinas agudas; las normas permiten que las crestas y raíces sean redondeadas, debido a que las herramientas para la fabricación de los tornillos sufren de desgaste.

Series de roscas estándar.

Las roscas UNS tienen tres series estándar de familias de paso de rosca:

Fig. 2.19.- Roscas basta y fina

Roscas bastas: Se designan como UNC (Unificada Nacional Ordinaria). Estas roscas son de paso grande (Fig 2.19 (a)) y se usan en aplicaciones ordinarias, en las cuales se requiera un montaje y desmontaje fácil o frecuente. También se usan en roscas de materiales blandos y frágiles, ya que en las roscas de menores pasos (y filetes más pequeños) podría producirse el barrido (cortadura) de los filetes. Estas roscas no son adecuadas cuando exista vibración considerable, ya que la vibración tiende a aflojar fácilmente la tuerca.

Roscas finas: UNF (Unificada Nacional Fina). Estas roscas son adecuadas cuando existe vibración, por ejemplo, en automóviles y aeronaves, ya que al tener menor paso poseen un menor ángulo de la hélice. Deben evitarse en agujeros roscados de materiales frágiles.

Roscas extrafinas: UNFE (Unificada Nacional Extrafina). Comparadas con las roscas bastas y finas, éstas tienen unos pasos muy pequeños. Son particularmente útiles en equipos aeronáuticos, debido a las altas vibraciones involucradas, y para roscas en piezas de pared delgada.

Ajustes

Con el fin de obtener diferentes ajustes para las diferentes aplicaciones, las normas UNS e ISO contemplan diferentes tolerancias para las roscas. Las roscas UNS tienen tres clases de ajustes:

1A, 1B. Los ajustes clase 1 se obtienen cuando las tolerancias son grandes. Se utilizan para reducir los costos en aplicaciones “domésticas”, donde no se requiera precisión. Permiten un montaje y desmontaje rápido y fácil

2A, 2B. Las tolerancias de estos ajustes son más pequeñas, lo que permite obtener una mejor precisión. Son las más utilizadas para maquinaria.

3A, 3B. El ajuste clase 3 es un ajuste fino de juego nulo. Se utilizan sólo para cumplir requisitos de exactitud.

Las letras A y B se usan para denotar rosca externa e interna respectivamente.

Dificultad en ensamble de la unión roscada.- Las múltiples dificultades que se presentan en una unión roscada se pueden resumir en la figura 2.20:

Figura 2.20: Causas comunes de falla en una unión roscada

La carga no se distribuye sobre todos los hilos de la rosca.

El eje de las roscas internas no es perpendicular a la cara de asiento de la tuerca.

La superficie no es plana y perpendicular al eje del perno.

El agujero no es perpendicular a la superficie (y paralelo al eje).

Agujeros mal alineados.

Superficie de apoyo de la cabeza no es perpendicular al eje.

La forma de aplicar carga externa puede originar flexión al perno. Hay torsión por el apriete.

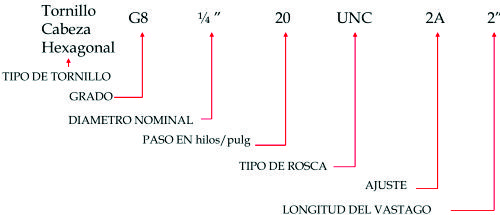

2.2.3.- Designación de los tornillos.

Básicamente, la designación de un tornillo incluye los siguientes datos: tipo de tornillo según la forma de su cabeza, designación de la rosca, longitud y norma que lo define. A estos datos, se pueden añadir otros, referentes al grado, a la resistencia del material, precisión, etc.

Existen en una amplia variedad de grados diferentes relacionados con la resistencia a la tracción. Al seleccionar el tornillo exacto para una aplicación, hay que tener en cuenta ciertos aspectos, como el tamaño, la forma, la longitud, el tipo de rosca, el material y el grado. Todos estos factores se tratan con bastante detalle, excepto los grados. Sin embargo, los grados de los tornillos son un factor crucial que no debe ignorarse.

¿Qué son los grados de pernos y la tabla de grados de pernos?

Los grados de los pernos se refieren a la resistencia y durabilidad de un perno, que generalmente está determinada por el material del que está hecho. El grado de los pernos está estampado en la cabeza del perno como una marca que indica el tipo de material del que está hecho el perno y su clasificación de resistencia. Por ejemplo, los pernos de grado 2 están hechos de acero con bajo contenido de carbono y son el tipo de perno más común utilizado en la construcción. Los pernos de grado 5 están hechos de acero con contenido medio de carbono y son más fuertes que los pernos de grado 2, mientras que los pernos de grado 8 están hechos de acero con alto contenido de carbono y son los más resistentes.

Grados de pernos comunes

Los grados de pernos más comunes son Grado 2, Grado 5, Grado 8 y Aleación de acero.

- Los pernos de grado 2 están hechos de acero con bajo contenido de carbono y son el tipo de perno más común. Son relativamente fuertes, pero no tan fuertes como los pernos de Grado 5 o Grado 8.

- Los pernos de grado 5 están hechos de acero de carbono medio y tienen una resistencia a la tracción de al menos 120 000 PSI. Los pernos de grado 8 están hechos de aleación de acero y tienen una resistencia a la tracción de al menos 150 000 PSI.

- Los pernos de aleación de acero son muy resistentes y se utilizan en aplicaciones exigentes, como automóviles y maquinaria industrial.

Tres sistemas de grados de pernos

Hay tres sistemas principales de grados de pernos: SAE, ASTM e ISO.

- SAE (Sociedad de Ingenieros Automotrices) clasifica los pernos según su resistencia, desde el grado 2 hasta el grado 8. El grado 2 es el más débil y el grado 8 es el más fuerte.

- ASTM (Sociedad Americana para Pruebas y Materiales) clasifica los pernos según su composición química y propiedades físicas, desde el grado A hasta el grado F. El grado A es el más débil y el grado F es el más fuerte.

- ISO (Organización Internacional de Normalización) clasifica los pernos según sus propiedades materiales, que van desde la clase 4.6 hasta la clase 12.9. La clase 4.6 es la más débil y la clase 12.9 es la más fuerte.

Diferentes grados de pernos y sus aplicaciones

- ASTM A307

- ASTM A307 Grado A consta de acero al carbono de resistencia baja a media con una resistencia mínima de 60 000 psi. Se encuentran principalmente en aplicaciones generales no críticas y son equivalentes a los pernos SAE J429 Grado 2.

- ASTM A307 Grado B consiste en acero al carbono de resistencia media con una resistencia de 60 000 a 100 000 psi. Se utilizan con frecuencia para uniones bridadas en sistemas de tuberías.

- SAEJ429

- SAE J429 Grado 2: este grado de pernos está hecho de acero al carbono de resistencia baja a media y es el menos resistente de los grados SAE J429, con una resistencia de 60 000 a 74 000 psi. Estos pernos se utilizan en aplicaciones y uniones no críticas, ya que son rentables y no están expuestos a tensiones o temperaturas extremas.

- SAE J429 Grado 5: este grado de pernos está hecho de acero aleado o al carbono de resistencia media y tiene una resistencia entre 105 000 y 120 000 psi. Son populares entre las aplicaciones militares y de maquinaria pesada debido a su excepcional resistencia al estrés.

- SAE J429 Grado 8: este grado de pernos está hecho de acero aleado o al carbono de resistencia media y posee el nivel más alto de resistencia hasta 150,000 psi. Como tal, es un grado de material ideal sujeto a las condiciones más duras, extremas y resistentes, como ingeniería aeroespacial, maquinaria pesada, militar, etc.

- ISO 898-1

- ISO 898-1 Calidad 8.8 ofrece una resistencia media y es comparable a SAE J429 Grado 5. Las aplicaciones de esta clase incluyen la industria militar, de maquinaria pesada y automotriz.

- ISO 898-1 Calidad 10.9 ofrece alta resistencia y es comparable a SAE J429 Grade 8. Esta clase se usa principalmente en el ejército, la maquinaria pesada y la industria aeroespacial.

- ISO 898-1 Calidad 12.9 ofrece algunas de las mayores resistencias disponibles. Estos pernos se utilizan en aplicaciones críticas, como asegurar piezas y carcasas de motores, y son los pernos más fuertes fabricados por Wilson-Garner.

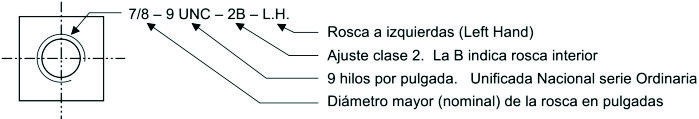

a).- Sistema Americano UNS.- Las dimensiones principales de las roscas bastas u ordinarias (UNC) y finas (UNF) se muestran en la tablas. El tamaño (primera columna) de una rosca equivale al diámetro mayor de ésta, excepto para diámetros nominales menores de 1/4", para los cuales el tamaño se designa mediante un número de 0 a 12.

Fig. 2.21 Designación general

La designación estándar basa en las normas ASME B18.2.1 y ASME B1.1.

D-TPI R × L

Donde:

D: diámetro nominal en pulgadas

TPI: número de hilos por pulgada

R: tipo de rosca (UNC = gruesa, UNF = fina, UNEF = extrafina)

L: longitud del perno en pulgadas y/o fracción

Ejemplos:

1/2-13 UNC × 2: Perno de 1/2", 13 hilos por pulgada, rosca gruesa, 2" de largo

5/8-18 UNF × 1 1/2: Perno de 5/8", rosca fina de 18 hilos por pulgada, 1.5" de largo

Fig. 2.22

Como un tornillo no tiene sección uniforme, debe encontrarse un área equivalente para calcular el esfuerzo debido a una carga de tracción; esta área se denomina área de esfuerzo a tracción, At (ver tablas), y está dada por:

es decir, At corresponde al área de un círculo cuyo diámetro es el promedio entre el diámetro de paso y el diámetro menor; se ha encontrado experimentalmente que esta área se debe calcular aproximadamente de esta manera.

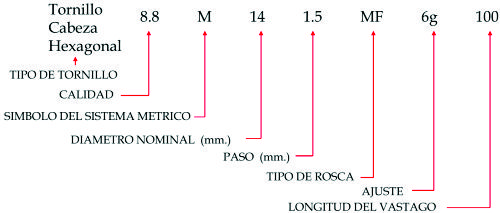

b).- Sistema Internacional SI.- Las roscas métricas de ISO, éstas se dividen en dos series, rosca basta y rosca fina, las cuales tienen características y aplicaciones similares a las series UNC y UNF. Las tablas muestran las dimensiones principales.

Fig. 2.23 Designación general

La designación estándar se basa en las normas ISO 898-1, ISO 965, etc.

M d × p - L - Clase

Donde:

M: indica que es métrica (rosca ISO)

d: diámetro nominal del perno en milímetros

p: paso de rosca (solo se indica si es rosca fina)

L: longitud del vástago (en mm)

Clase o calidad: resistencia mecánica (como 8.8, 10.9, etc.)

Ejemplos:

M16 × 2 - 80 - 8.8: Perno métrico de 16 mm, paso fino de 2 mm, 80 mm de largo, clase 8.8

M10 - 60 - 10.9: Perno métrico de paso grueso (1.5 mm), 60 mm largo, clase 10.9

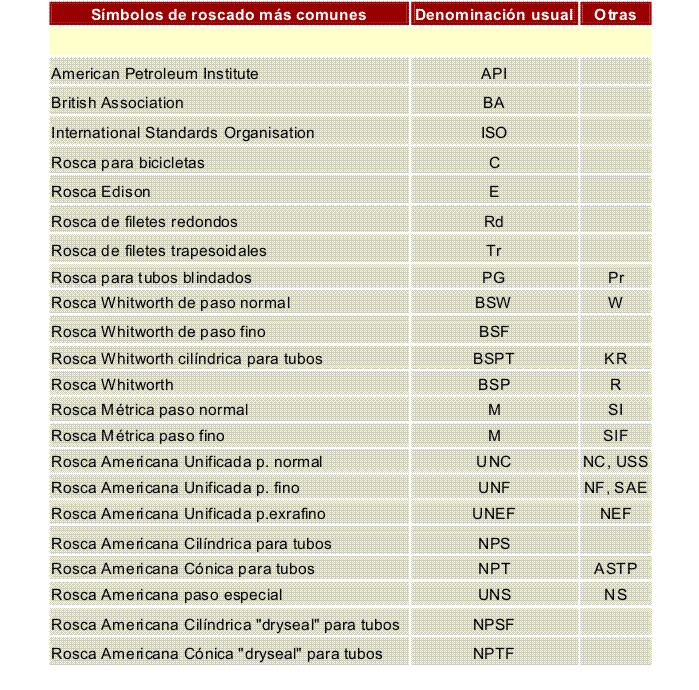

La tabla siguiente entrega información para reconocer el tipo de rosca a través de su letra característica, se listan la mayoría de las roscas utilizadas en ingeniería mecánica.

Tabla N0 01

Es posible crear una rosca con dimensiones no estándares, pero siempre es recomendable usar roscas normalizadas para adquirirlas en ferreterías y facilitar la ubicación de los repuestos. La fabricación y el mecanizado de piezas especiales aumentan el costo de cualquier diseño, por lo tanto se recomienda el uso de las piezas que están en plaza.

Se han destacado solamente las roscas métricas, y unificadas por ser las más utilizadas, pero existen muchas roscas importantes para usos especiales. Le entregan a continuación las tablas detalladas de estas tres familias de roscas para las series fina y basta.

Tabla N0 02

Otro ejemplo; una nomenclatura normal en un plano de taller podría ser:

1/4 - 28 UNF - 3B - LH

Y al examinar cada elemento se tiene que:

1/4 de pulgada es el diámetro mayor nominal de la rosca.

28 es el número de rosca por pulgada.

UNF es la serie de roscas, en este caso unificada fina.

3B: el 3 indica el ajuste (relación entre una rosca interna y una externa cuando se arman); B indica una tuerca interna. Una A indica una tuerca externa.

LH indica que la rosca es izquierda. (Cuando no aparece indicación alguna se supone que la rosca es derecha).

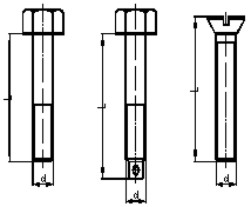

La longitud que interviene en la designación es la siguiente:

En general, la longitud indicada se corresponde con la longitud total del vástago.

Para tornillos con extremo con tetón, la longitud indicada incluye la longitud del tetón.

Para tornillos de cabeza avellanada, la longitud indicada es la longitud total del tornillo.

Fig. 2.24 Designación de la longitud roscada

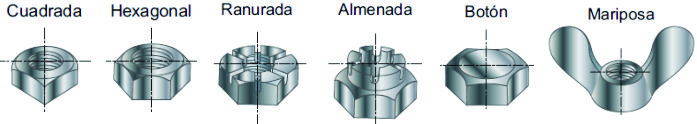

2.2.4.- Tuercas.

Son elementos de sujeción complementarios de los pernos y espárragos.

Para evitar que se afloje la tuerca, se aprieta a esta por medio de una contratuerca, que en realidad es otra tuerca, generalmente menos gruesa.

Las tuercas autoblocantes, más extendidas, evitan el aflojamiento incorporando en el agujero roscado, un anillo de plástico que hace de freno.

Fig. 2.25 Tuercas más comunes

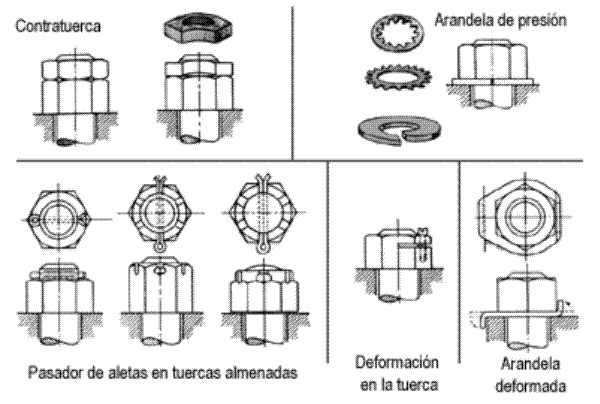

a).- Retención de Tuercas.

|

Como una unión depende tanto del perno como de la tuerca, se han desarrollo distintos métodos para bloquear la salida accidental de la tuerca. La figura siguiente muestra la utilización de una tuerca auxiliar (contratuerca) para producir una presión sobre la cara superior de la tuerca principal. Se muestra también el uso de arandelas elásticas (golillas de presión) que se ubican entre la tuerca y la pieza, o entre la tuerca y una arandela plana; el objetivo es provocar un mayor roce en la cara inferior de la tuerca.

|

Fig. 2.26 |

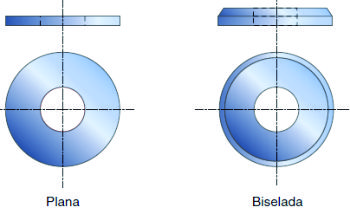

i).- Arandelas.

Son elementos complementarios de los tornillos y tuercas. Pueden ser planas o biseladas y las clasificamos según su medida nominal o diámetro interior en milímetros.

Fig. 2.27 Arandelas

Se clasifican en:

- Arandelas de protección.- Tienen la misión de proporcionar un asiento correcto a las cabezas de los tornillos y a las tuercas, así como de repartir la presión de la cabeza del tornillo, o de la tuerca, sobre una mayor superficie de la pieza, para no dañarla.

- Arandelas de seguridad.- Tienen por misión impedir el aflojamiento de los tornillos por las vibraciones de los elementos que los rodean.

- Arandelas de muelle, Grower.- Cuya medida nominal será el diámetro interior.

Fig. 2.28 Arandelas de resorte

- Arandelas de seguridad con solapa.- Es una arandela normal provista de una solapa cuyo extremo se dobla sobre una arista de la pieza. La parte de arandela se dobla por su parte sobre una cara de la tuerca cuando esta está apretada.

Fig. 2.29 Arandelas de seguridad

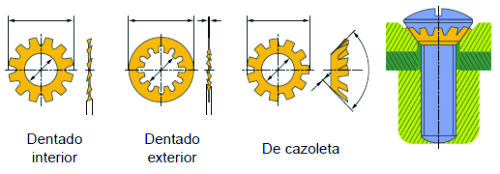

- Arandelas dentadas.- Los dientes o muescas se clavan en el material, impidiendo el giro de los dos elementos en contacto.

Fig. 2.30 Arandelas dentadas

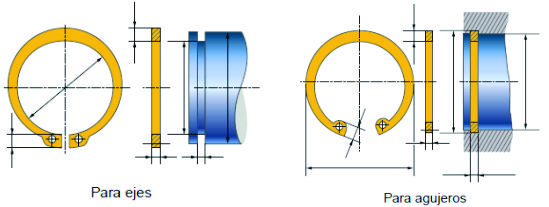

- Arandelas de seguridad para ejes y para agujeros.- Denominadas también anillos seeger o circlips

Fig. 2.31 Arandelas de seguridad para ejes y agujeros

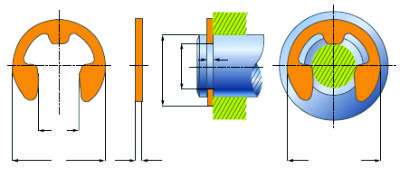

- Arandelas elásticas de retención.

Fig. 2.32 Arandelas eásticas

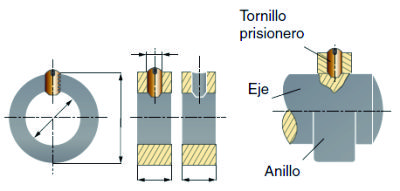

- Anillos de retención.- Son anillos cilíndricos que disponen en sentido radial de uno o más prisioneros.

Fig. 2.33 Anillos de retención

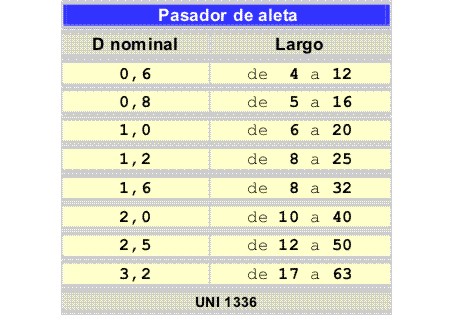

ii).- Pasadores.

Otra forma de inmovilizar la tuerca es colocar un pasador de aletas en el perno, que debe sacarse para poder remover la tuerca. Esta solución requiere de una perforación en el perno. Pueden utilizarse tuercas especiales que tienen cortes para alojar el seguro (tuercas almenadas).

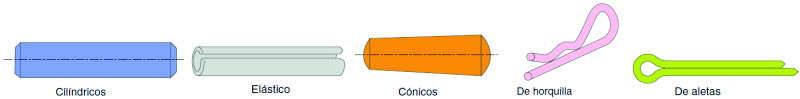

Por el uso a que se destinan, se dividen en: pasadores cilíndricos, elásticos (se emplean en las cajas de cambio), cónicos, de aletas (empleados en las rótulas de la dirección y suspensión), etc.

Fig. 2.34

Tabla N0 03

b).- Designación de Tuercas:

Fig. 2.35

c).- Designación de arandelas: