2.3.- Selección de los Pernos.

En la disciplina de Elementos de Máquinas, la selección y el diseño de uniones atornilladas representan un pilar fundamental para asegurar la funcionalidad y la seguridad de los sistemas mecánicos. La comprensión de cómo la geometría de la unión y la presencia de empaquetaduras afectan el comportamiento de la carga y la vida útil de los pernos es crítica.

Para la selección del tipo de rosca deben tomarse en cuenta los siguientes aspectos:

La concentración de carga y por ende los esfuerzos es menor en la rosca de paso grueso que en la rosca de paso fino.

La rosca de paso grueso posee mayor resistencia y puede aplicársele un par torsor mayor, asegurando con ello un ensamblaje más resistente y económico.

El acoplamiento es mejor en la rosca de paso grueso, porque sus filetes son mas profundos y poseen mayor superficie de contacto que en el caso de la rosca de paso fino.

La rosca de paso grueso es menos delicada y por consiguiente un elemento fabricado con dicha rosca requiere un menor cuidado en su manejo.

Todas las características anteriores permiten efectuar las recomendaciones siguientes:

Utilizar la Rosca de paso grueso por su mayor resistencia y economía.

En caso de requerirse una rosca de paso fino como característica indispensable los elementos roscados deben ser cuidadosamente seleccionados.

Este tipo de unión, aunque simple en su concepción, presenta desafíos únicos debido a la interposición de un elemento altamente compresible entre las superficies de las bridas. La empaquetadura, cuyo propósito principal es sellar fluidos o gases, altera significativamente la distribución de la carga y la rigidez de la unión.

2.3.1.- Tipo de Uniones.

Los elementos roscados usados para la unión de piezas diversas, se encuentran sometidos a distintos esfuerzos de acuerdo a la aplicación particular de las cargas. Por lo tanto, se trataran de englobar una gran variedad de casos prácticos de estados de carga que se presenta comúnmente, como son:

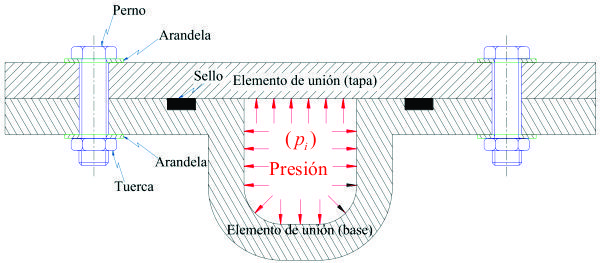

- Uniones con empaquetaduras:

- Con empaquetaduras en toda la superficie de la brida.

- Con empaquetaduras en una la superficie anular interior al círculo de pernos.

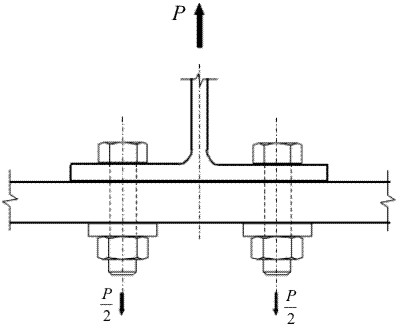

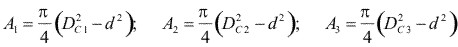

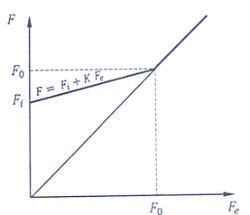

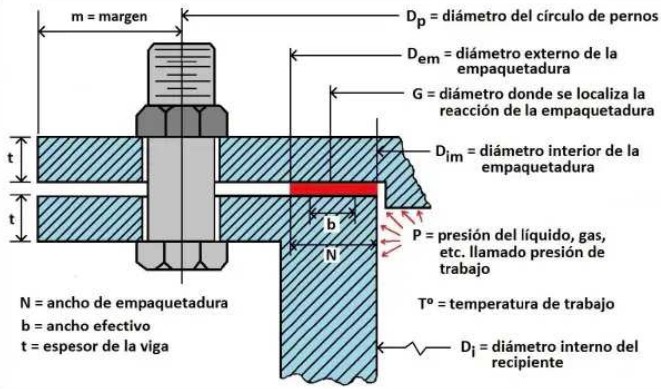

Fig. 2.3.1 Cilindro empernado sometido a presión

- Uniones de metal a metal.

2.3.1.1.- Uniones atornilladas con empaquetaduras en toda la superficie de la brida.

Este tipo de unión, aunque simple en su concepción, presenta desafíos únicos debido a la interposición de un elemento altamente compresible entre las superficies de las bridas. La empaquetadura, cuyo propósito principal es sellar fluidos o gases, altera significativamente la distribución de la carga y la rigidez de la unión.

Fig. 2.3.2

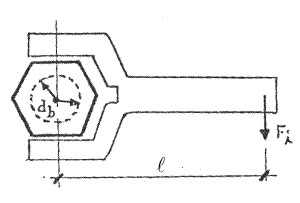

Comportamiento de la Carga: Cuando se aprietan los pernos, la carga inicial (precarga) se distribuye sobre la empaquetadura, comprimiéndola. Ante una carga externa aplicada a la unión, una fracción de esta carga es absorbida por el perno y la otra por la empaquetadura. Sin embargo, debido a la alta compresibilidad de la empaquetadura, la mayor parte de la carga externa tiende a ser soportada por los pernos. Esto puede llevar a una pérdida de precarga de los pernos con el tiempo, especialmente si la empaquetadura "fluye" o se "relaja" bajo carga constante.

Factores Clave en la Selección de Pernos:

- Material de la Empaquetadura: Debe ser seleccionado en función de la temperatura, presión, fluidos de trabajo y compatibilidad química. Su compresibilidad y capacidad de recuperación son críticas.

- Precarga del Perno: Es fundamental establecer una precarga adecuada para asegurar el sellado de la empaquetadura y evitar fugas, sin exceder el límite elástico del perno o dañar la empaquetadura. Las ecuaciones de rigidez de los miembros y el diagrama de Jolly (o de esfuerzo-precarga) son esenciales para determinar cómo las cargas externas afectan la precarga.

- Efecto de Palanca (Prying Action): Menos pronunciado en este tipo de unión debido a la distribución uniforme de la carga sobre la empaquetadura, pero aún así debe ser considerado en uniones sometidas a flexión.

Cuando se ajustan todo los pernos de fijación, los pernos soportan una carga de tracción, mientras la empaquetadura está sometida a una carga de compresión.

Analizando el Comportamiento de la Carga y Distribución de Precarga:

- Precarga (Fi): Al apretar los pernos, se induce una fuerza de carga de ajuste inicial o precarga que comprime la empaquetadura. Esta fuerza es esencial para crear una presión de asiento sobre la empaquetadura que garantice el sellado, para que no se produzca una fuga del fluido.

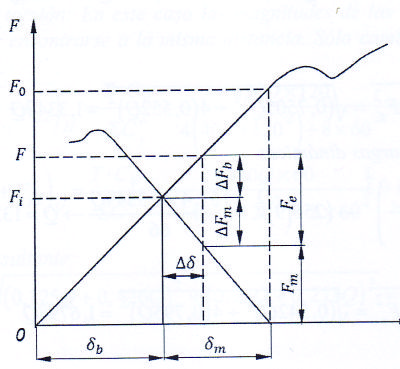

A continuación se aplica una presión de operación, con la cual la carga de tracción en los pernos se incrementa en un

.

.

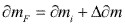

Fig. 2.3.3 Gráfico de la Fuerza vs. Deformación

Fi = Precarga o carga inicial del perno debido al apriete o ajuste y que existe antes de aplicar Fe

F = Carga final en el perno

F0 = Carga de apertura o separación

Fe = Carga exterior, aplicada después del apriete

= Incremento de carga sobre el perno al aplicarse la carga exterior.

= Incremento de carga sobre el perno al aplicarse la carga exterior. = Disminución de la carga sobre los miembros, bajo la carga exterior.

= Disminución de la carga sobre los miembros, bajo la carga exterior.Fm = Carga de compresión residual sobre los miembros, bajo la carga exterior.

= Deformación incial del perno por Fi

= Deformación incial del perno por Fi = Deformación inicial de los miembros unidos por Fi

= Deformación inicial de los miembros unidos por Fi = Incremento de la deformación del perno bajo carga exterior.

= Incremento de la deformación del perno bajo carga exterior. = Disminución de la deformación de los miembros, bajo la carga exterior.

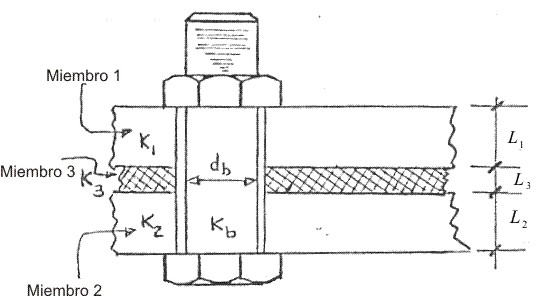

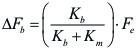

= Disminución de la deformación de los miembros, bajo la carga exterior.De la figura 2.3.3, tenemos la relación:

[1]

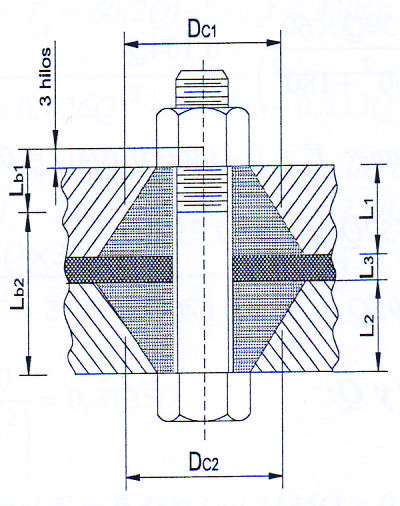

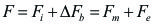

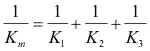

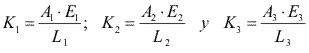

[1] - Rigidez de los Miembros: La unión puede modelarse como un conjunto de resortes en serie. La rigidez de la empaquetadura (K3) es generalmente mucho menor que la rigidez de los elementos metálicos (K1 y K2) (bridas) y la rigidez del perno (Kb).

Fig. 2.3.4

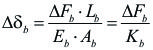

Cambio de la deformación:

, donde

, donde

, donde

, donde

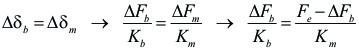

Pero:

Resultando:

Haciendo

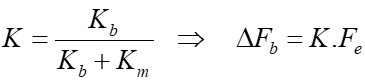

[1]

[1]Donde :

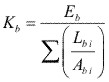

Kb : Constante elástico o de rigidez del perno.

Ki, K2 y K3 : Constante de rigidez de los miembros respectivamente.

Km : Constante de rigidez resultante de los miembros

El cono de influencia deformable, de la figura 2.3.2, se reemplaza por un cilindro equivalente.

Donde :

[2]

[2] [3]

[3] [4]

[4] [5]

[5] [6]

[6]Comprobando:

[7]

[7]Siendo :

Eb : Módulo de elasticidad del perno.

E1 y E2 : Módulos de elasticidad de las bridas.

E3 : Módulo de elasticidad de la empaquetadura.

Kb = Constante de rigidez del perno

Km = Constante de rigidez de los elementos

K : Constante de rígidez de toda la unión.

d : Diametro del agujero, d = db + 1"/16, muchas veces para efectos de cálculo se considera: d = db

A1, A2 y A3 : Áreas transversales de los de los cilindros huecos.

DC1, DC2 y DC3 : Diámetro de los cilindros huecos.

Para un cálculo aproximado, se puede hacer uso de la tabla (3), para los valores de la constante de la unión, K.

Consideraciones a tomar en cuenta:

Fórmula base para precarga:

a).- Fuerza de ajuste inicial (Fi).

Tipos de ajuste inicial (empíricas).

Fórmula base para precarga objetivo:

Ajuste inicial (empírica).- se realiza con la mano del operador.

Fi = 8000 db" (Libras)

Ajuste controlado.- Se realiza con un torquímetro con llave de torsión.

Fig. 2.3.4

T = x*db*Fi

- X = 0.1 a 0.25 para pernos lubricados

- X = 0.2 para pernos secos (no lubricados)

Realizar secuencias cruzadas en 3-4 etapas incrementales (30%, 60%, 100% del torque final) para garantizar distribución uniforme.

Utilizar lubricantes de baja fricción (EP grease, PTFE) para reducir la dispersión de precarga a ±15%

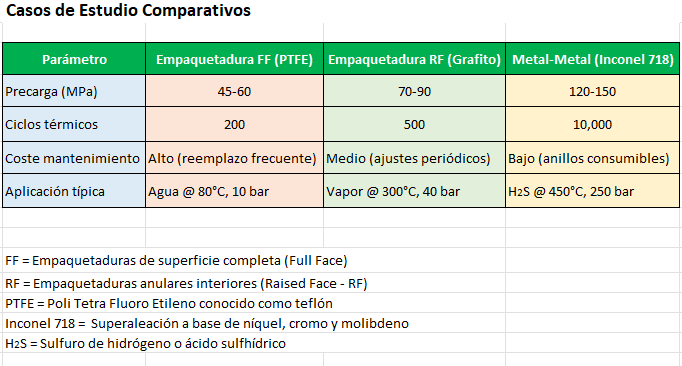

Este análisis revela que las uniones metal-metal ofrecen mayor vida útil en servicios severos, justificando su mayor costo inicial mediante reducción de paradas no programadas.

Fi = 0.75 x Sp x At

Sp = Esfuerzo de resistencia de prueba

At = Área tensional del perno

En ambientes corrosivos o de alta temperatura, este valor debe reducirse un 15-20% para compensar la degradación acelerada del material.

b).- Distribución de la fuerza exterior.

|

[8]

|

Donde:

Fe = Es la fuerza exterior que resiste la unión.

Fm = Es la fuerza externa que toman los miembros (brida más empaquetadura).

Fb = Es la fuerza exterior que toman los pernos.

Se demuestra que:

|

[9]

|

c).- Carga final sobre los pernos.

|

[10]

|

Los pernos se tensan debido a Fe .

d).- Carga final de compresión sobre los miembros (FC).

|

[11]

|

Los miembros se comprimen debido a Fe .

Como la carga de tensión es de signo negativo:

|

[12]

|

Observamos que:

FC = Fi - Fm

Fe = Fb + Fm

Si Fe = Fo se produce la rotura o separación.Deformación final de los pernos es igual a la deformación debido al ajuste inicial más la deformación debido a la fuerza exterior ó de trabajo:

Defornación final de los miembros es igual a la deformación debido al ajuste inicial menos la recuperación debido a la fuerza externa.

e).- Condición de apertura de la Unión.- Cuando la fuerza exterior se iguala a la fuerza de rotura (llamada también fuerza de apertura), la unión se abre y la fuerza de compresión en los miembros es nulo.

Si: Fe = Fo , FC = 0

Luego en {11}:

|

[13]

|

f).- Fuerza inicial de ajuste en función de la fuerza de apertura.

Se Puede fijar la carga de apertura : F0 = C.Fe

Se acostumbra tomar : C = 1,2 - 2,0

Como se puede observar, con el valor de C, se está definiendo la carga de apertura en función de la carga exterior. Cuando se trate de uniones para recipientes que van a ser sometidos a pruebas hidrostáticas, se deberá tener en cuenta que : C > Pp/P , siendo Pp , la presión de prueba y P , la presión de trabajo.

Colocando en función del ajuste inicial, se tendrá : Fi = C . Fe . (1-K)

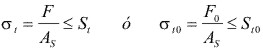

g).- Esfuerzos permisibles.

El Código ASME para recipientes a presión, fija el valor del esfuerzo permisible a temperatura ambiente, en : St = 0,16 a 0,20 de Sut, que correspondería a St = 0,19 a 0,25 de Sy'.

Otra forma de fijar el valor del esfuerzo permisible sería relacionándolo con la carga de apertura de la unión. Por ejemplo, podríamos definir el esfuerzo de fluencia. Si por otro lado, si se tiene en cuenta en la incertidumbre en el valor de la carga de ajuste, que puede variar en el caso extremo de dos a uno, sería conveniente fijar el valor del esfuerzo permisible en : St0 = (0,40 a 0,45).SY

Por consiguiente se deberá tener:

|

[14]

|

Ver: Características de los pernos milimétricos

Ver: Características de los pernos imperiales

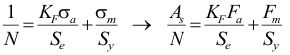

h).- Uniones sometidas a cargas de fatiga.

Cuando se trate de una unión con empaquetadura sometida a cargas variables, los pernos deberán ser calculados por fatiga, utilizando algún críterio de falla. El críterio más utilizado en los cálculos de uniones atornilladas es la de Soderberg, cuya expresión es:

|

[14]

|

Siendo:

N = Factor de seguridad.

Sy = Esfuerzo de fluencia del material del perno.

Se = Límite de fatiga del material, aproximadamente igual a 0,4.Su

Su = Esfuerzo de rotura del material.

KF = Factor de concentración de esfuerzo, ver tabla (4).

![]() = Amplitud del esfuerzo.

= Amplitud del esfuerzo.

|

[15]

|

![]() = Esfuerzo medio.

= Esfuerzo medio.

|

[16]

|

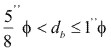

i).- Recomendaciones generales.

- Margen mínimo.

Para:

|

|

|

|

|

|

|

|

- Espaciamiento mínimo entre pernos.

Para pernos de la serie regular: p = 2.db+3/16''

Para pernos de la serie pesada: p = 2.db+1/4''

- Espaciamiento recomendado.

- Número de pernos.

Para un primer estimado se puede considerar, el número de pernos igual al valor más próximo entero y múltiplo de cuatro del diámetro del recipiente expresados en pulgadas.

- Diámetro del recipiente sometido a presión.

Fig. 2.3.5

Se puede considerar para efectos de cálculos:

Dp = Diámetro del círculo de pernos (

estimado)

Di = Diámetro del interior del recipiente.

- La fuerza de la tapa debido a la presión del fluido.

- Fuerza que resisten los Z pernos.- La fuerza exterior total màs la fuerza de ajuste inicial es la que resisten los pernos.

- La fuerza que resiste cada perno será:.

2.3.1.2.- Uniones atornilladas con empaquetaduras en una superficie anular interior al círculo de pernos (Procedimiento ASME).

Las empaquetaduras anulares interiores (Raised Face - RF) concentran el sellado en una superficie anular localizada dentro del círculo de pernos, típicamente sobre el resalte de la brida. Esta configuración plantea interrogantes sobre optimización: ¿por qué concentrar el sellado en un área reducida cuando se podría distribuir sobre toda la superficie? La respuesta radica en la eficiencia de presión de contacto y la economía de materiales.

El principio operacional se basa en concentrar la fuerza de los pernos sobre un área de contacto reducida, generando presiones de contacto elevadas que facilitan la deformación plástica de la empaquetadura y mejoran la capacidad de sellado. El ancho efectivo de la empaquetadura se calcula considerando la geometría del resalte y las características del material sellante.

Inicialmente se ajusta el perno sin presiòn interior, esto hace que la carga que actùa en el perno sea igual a la reacciòn de la empaquetadura que se deforma, luego cuando se aplique una determinada presión interna, la carga en el perno será igual a la carga exterior más la reacción de la empaquetadura existente.

El perno ajustado inicialmente a un determinado valor y que si posteriormente se somete a cargas externas, no sufrirá una variación sensible en su magnitud, por lo que para cálculos prácticos se puede suponer que la carga en el perno permanece constante.

Anotaciones previas y simbología:

Fig. 2.3.6

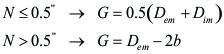

a).- Ancho efectivo de la empaquetadura (b).

Si llamamos " N " al ancho geométrico del anillo que aparentemente está a compresión, el ancho efectivo será:

N = (Dem - Dim)/2

En caso de no tener el diámetro externo de la empaquetadura, se le puede aproximar de la siguiente forma:

Dem = Dp - 2"

Con el cual definimos el ancho efectivo como:

ó

Los valores de estos anchos efectivos son aplicables solamente para empaquetaduras cuya representación esquemática se muestra en la tabla (9).

b).- Localización del diámetro de la reacción de la empaquetadura.

Para(N en pulgadas):

Cuando no se conoce el ancho geométrico N, se puede realizar un estimado de G mediante la siguiente ecuación

G = (Dp + Di)/2

c).- Ajuste inicial y carga final en el perno.

Resulta relativamente costoso el de obtener uniones con superficie de contacto cuidadosamente mecanizadas o rectificadas, en especial de de tamaños grandes, si tenemos en cuenta que con rugosidad del orden de 25x10-6 mm bastan para que se produzcan fugas a través de la unión. Por lo que es lógico utilizar entre las superficies de contacto, otro material más blando (empaquetadura) que mediante un apriete adecuado de amolde a las irregularidades de las superficies y conseguir así el sellado de ellas.

- Carga de asentamiento ó instalación.

La carga necesaria (en el perno) para conseguir el "amoldado" de la empaquetadura se conoce como carga de asentamiento o pre-tensión inicial, que viene a ser la carga mínima necesaria que se debe aplicar a la empaquetadura para que produzca el efecto de sellado de la junta.

![]()

Donde:

G = Diámetro de la reacción de la empaquetadura

y = Presión de instalación la cual se halla según la calidad del material (Tabla 9). Por recomendación tenemos:

Que la carga de instalación no sobrepase al doble del valor mínimo recomendado, es decir: ![]()

- Carga en los pernos bajo carga exterior.

Esta carga es llamada también carga final en el perno cuando actúa la presión de operación P.

Cuando la unión esté sometida a la presión de operación, en la empaquetadura se requiere garantizar la retención del fluido. Para lograr esto, se puede expresar la carga de compresión necesaria en función de la presión de operación, tal como: mP, siendo "m" un factor multiplicador de la presión, que se conoce con el nombre de "factor de empaquetadura".

Siendo:

b = Ancho efectivo de la empaquetadura.

G = Diámetro correspondiente a la localización de la reacción de la empaquetadura.

y = Esfuerzo mínimo de asentamiento o instalación de la empaquetadura, ver tabla (9).

P = Presión de operación.

m = Factor de empaquetadura, ver tabla (9).

d).- Cálculo de la carga en los pernos (F) y nú.- Se da cuando actúa la carga exterior ó de trabajo ó la presión de operación (P), llamado también carga final.

![]()

e).- Área total de los pernos y numero de pernoa.

Para hallar el área del perno tomamos en cuenta los esfuerzos permisibles a la tensión con temperatura ambiente y de operación.

Se toma el mayor valor de:

La primera es el área total de los pernos sin tener en cuenta las condiciones de operación.

La segunda es el área total de los pernos teniendo en cuenta las condiciones de operación.

Siendo:

Sdo = Esfuerzo permisible del perno a la temperatura ambiente.

Sd = Esfuerzo permisible del perno a la temperatura de operación

Los esfuerzos permisibles están dados en la tabla (8).

Número dc Pernos [Z]:

Para un primer estimado, se puede tomar el número de pernos igual al valor más próximo entero y múltiplo de 4 del diámetro interno del recipiente en pulgadas.

Área de cada perno.

f).- Recomendaciones generales.

- Margen mínimo.

Para:

- Espaciamiento mínimo entre pernos.

Para pernos de la serie regular: pmin = 2.db+3/16''

Para pernos de la serie pesada: pmin = 2.db+1/4''

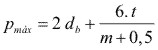

- Espaciamiento máximo.

Siendo: t = Espesor de la brida (viga).

- Paso Real Pr

Se debe cumplir: pmin < Pr < pmax

- Diámetro Exterior Requerido Dex

2.3.1.3.- Uniones Metal - Metal.

Unión por perno a tracción. Determinación de la precarga de apriete (Recuperado de https://youtu.be/YDdHEEAVeHY)

Uniones por pernos a corte sometidas a momentos y cargas excéntricas (Recuperado de https://youtu.be/F6IVcRNanyg)

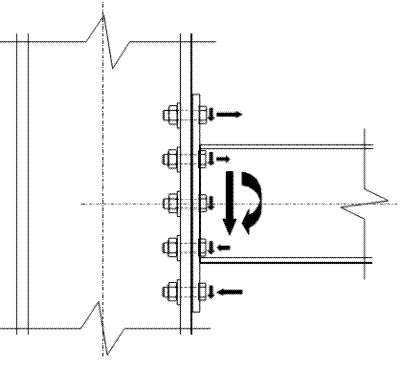

Fig. 2.3.7

Clasificacion de las uniones atornilladas | UPV (Recuperado de https://youtu.be/lvLLwKDmoAY)

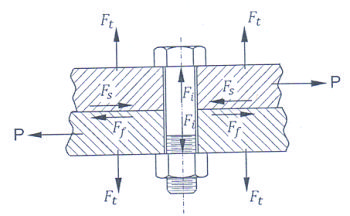

Fig. 2.3.8. Cargas actuantes sobre la unión Metal - Metal.

2.3.1.3.1.- Evaluación de las cargas y esfuerzos.

Para el caso general en que sobre la unión actúan las cargas de tracción, Ft y de corte Fs, los pernos pueden calcularse por cualquiera de estos dos métodos.

a).- CASO 1: Considerando que la fricción existene entre las superficies de contacto toma la cargade corte actuante.

Esto requiere que la fuerza de tración en el perno sea:

y que:

El perno se fijará con un ajuste de:

Siendo:

Ft = Carga de tracción actuante.

Fs = Carga de corte actuante.

= Factor de fricción entre las superficies en contacto, se puede tomar 0,2 a 0,35.

Fe = Fuerza de tracción en el perno para que éste no tome la carga de corte.

Sy = Esfuerzo de fluencia del material del perno.

As = Área del esfuerzo del perno.

Fi = Ajuste inicial del perno.

b).- CASO 2: Considerando que el perno tomaré la carga de corte por ajuste inadecuado.

Para esta situación, la carga equivalente de tracción sera:.

- De acuerdo al críterio de la máxima energía de distorsión:

- De acuerdo al críterio de máximo esfuerzo cortante:

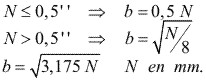

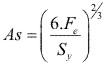

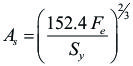

Para calcular el área de esfuerzo requerido, podemos, hacer uso de las fórmulas de Seaton & Routhewaite:

para

para

para

Según AISC por la expresión:

2.3.1.3.2.- Cargas actuantes en la unión Metal - Metal.

Carga de tracción directa

Carga producida por el momento flector

Carga de corte directa

Carga producida por el momento torsor

- Cargas de tracción directa.

Donde:

Ft = Carga de tracción en el perno.

P = Carga actuante.

n = Número de pernos.

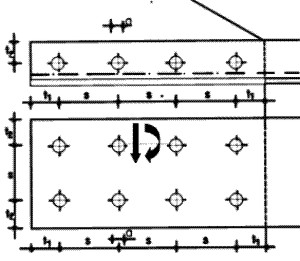

Fig. 2.3.8

- Cargas de corte directo.

Donde:

Fs = Carga de corte en el perno.

P = Carga actuante.

n = Número de pernos.

Fig. 2.3.9

- Tracción en los pernos producido por la carga de momento flector.

Donde:

Fti = Carga de tracción en el perno (i).

M = Momento flector actuante.

Ci = Distancia entre el eje de pivote y el perno (i).

Cj = Distancia entre el eje de pivote y un perno cualquiera.

Fig. 2.3.10

- Carga de corte producido por el momento torsor.

Donde:

Fsi = Carga de tracción en el perno (i).

T = Momento Torsor actuante.

Ci = Distancia del centro de grupo de los pernos al perno (i).

Cj = Distancia del centro de grupo de los pernos a un perno cualquiera.

Fig. 2.3.11

2.3.1.3.3.- Torque de ajuste.

- Para pernos lubricados:

- Para pernos no lubricados (seco):

2.3.1.3.4.-Tablas.

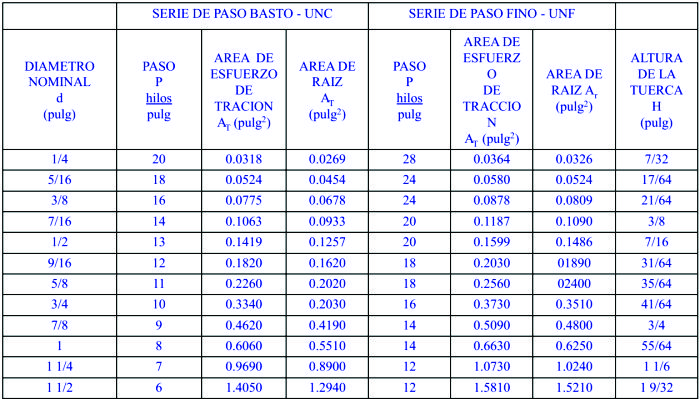

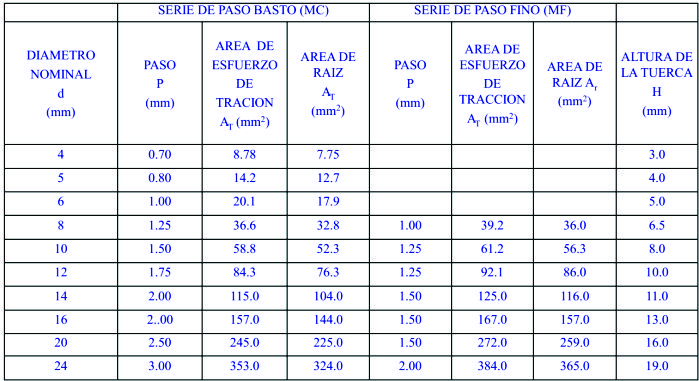

Tabla N0 2.3.1.- Características de las roscas unificadas de paso fino y de paso grueso (basto).

Tabla N0 2.3.2.- Características de las roscas métricas de paso fino y de paso grueso (basto).

Ver Tablas (Libro: Diseño de Elementos de Máquinas I del MSc. Ing. Fortunato Alva)