1.2.- Uniones soldadas

Concepto y clasificaciones de las soldaduras (Recuperado de https://youtu.be/ucW0KrMADjY)

Las uniones soldadas son de carácter permanente y su separación requiere de la destrucción de la unión.

En el presente acapíte en lo posible se tratará del diseño de la unión, entendiéndose que la parte concerniente a la representación, procedimiento de soldar, pruebas e inspección de control de calidad son materia de otros cursos.

Se entiende que para el diseño de juntas soldadas se ha elegido el material de aporte adecuado al material base y en lo que respecta al diseño, es recomendable que la resistencia del material de aporte sea en lo posible mayor que del metal base, por lo que se espera en caso de fallas, éstas se produzcan en la zona adyacente al cordón. Bajo esta consideración, los cálculos se ceñirán básicamente a cordones de soldadura de filete y en cordones a tope con penetración parcial en caso de requerir su resistencia.

1.2.1.- Descripción.

|

La soldadura constituye una unión fija entre dos o más piezas metálicas, por lo general de igual material, las cuales por medio de calor entregado a las mismas, y casi siempre con un material adicional de aporte, se funden y se combinan resultando una unión por cohesión en las denominadas soldaduras fuertes y por adhesión en las denominadas soldaduras blandas. Por lo tanto se tienen soldaduras con aporte y sin aporte de material, siendo las primeras las que se unen por simple fusión de cada uno de los materiales, o del material de aporte, y las segundas las que además de la fusión necesitan que se ejerza presión entre ellas para que se realice la unión. Las soldaduras fuertes se realizan mediante soldadura oxiacetilénica (soldadura autógena), soldadura eléctrica por arco voltaico, soldadura aluminotérmica, por resistencia eléctrica y presión, MIG, TIG, etc. Las soldaduras blandas como las estañadas, el material aportado es de menor resistencia y dureza que los que se unen. |

Fig. 1.2.0 |

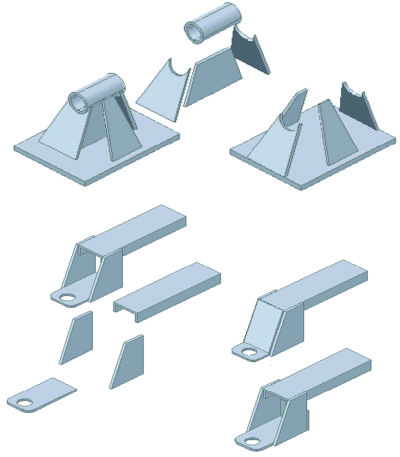

La soldadura se emplea extensamente en la fabricación de elementos de máquinas. Un proceso de moldeo o de forja parece ser una elección lógica, es probable que deba considerarse también la soldadura. Cuando solo han de fabricarse algunas piezas, la soldadura es sin duda más económica que el moldeo. Cuando se han de producir muchas piezas, debe considerarse cuidadosamente la economía de ambos procesos. Por ejemplo, las piezas de acero soldadas son más fuertes que las fundiciones de hierro y también de menor peso.

Debido al menor costo inicial, muchas partes estructurales de maquinarias hechas antiguamente por fundición, ahora se fabrican soldadas. Los componentes pueden cortarse mecánicamente o con soplete a partir de planchas metálicas laminadas en caliente y luego soldarse entre sí.

Fig. 2.0A. Ejemplo de elementos soldados. (a)Un soporte de cojinete; puede hacerse de piezas relativamente delgadas, aunque proporcionando una buena rigidez en las dos direcciones; (b) otro detalle de un basamento; hecho de una sección de un perfil en U laminado en caliente y de un conjunto de chapas cortadas.

Clasificación de los procesos de soldadura según la AWS (Recuperado de https://youtu.be/sgpCJQPVkPE)

Actualmente existen soldaduras plásticas que cada día son de mayor utilización tanto en la industria como en aplicaciones hogareñas.

En este curso se estudiarán solo las denominadas soldaduras fuertes.

Ventajas de la soldadura:

El empleo de conexiones soldadas en vez de atornilladas o remachadas permite un ahorro de material (hasta de un 15%).

La soldadura requiere menos trabajo y por lo tanto menos personal que la colocación de remaches o tornillos (un soldador puede reemplazar una cuadrilla de remachadores).

La soldadura permite una gran variedad de conexiones, cosa que no se puede con remaches o tornillos.

Las conexiones soldadas son más rígidas que las demás, lo cual permite una verdadera continuidad en la transmisión de elementos mecánicos entre miembros.

Debido a la mayor resistencia del metal de aportación las conexiones soldadas permiten una gran resistencia a la fatiga.

Las estructuras soldadas pueden repararse muy fácilmente a diferencia del resto.

Las conexiones soldadas han permitido la construcción de estructuras soldadas y "limpias".

Las conexiones soldadas permiten ajustes de proyecto más fácilmente que en otro tipo de conexiones.

El trabajo de soldadura es silencioso comparado con el remachado.

Hay un ahorro considerable en el cálculo, detallado y montaje de las estructuras.

Desventajas de la soldadura:

Las conexiones rígidas puede no ser óptimas en el diseño.

La revisión de las conexiones soldadas no es muy sencillo con respecto al resto.

La creencia de la baja resistencia a la fatiga en conexiones soldadas (no se permite aún en algunos puentes).

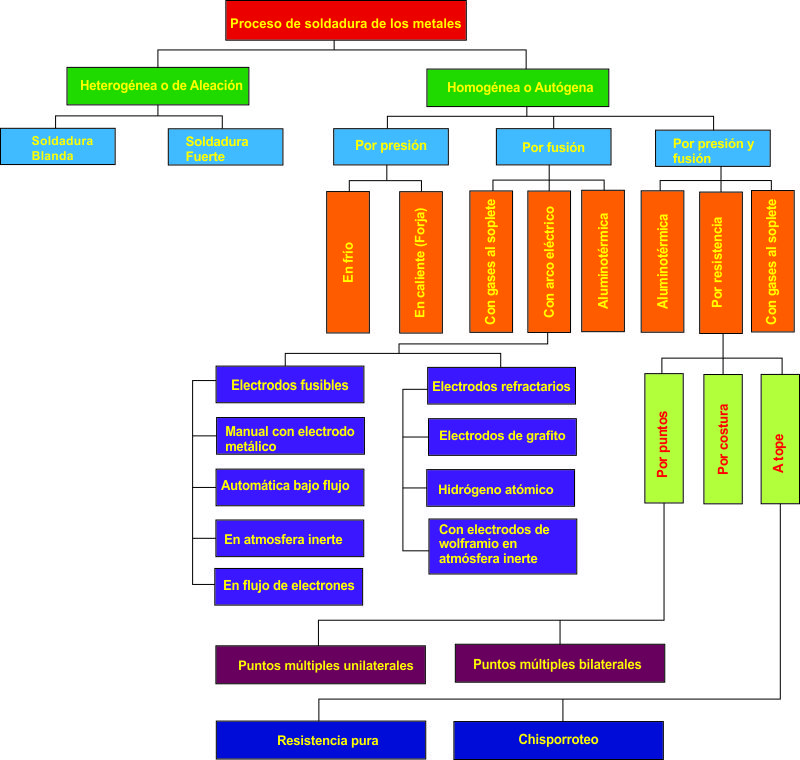

1.2.2.- Clasificación de la soldadura

Clasificación de las soldaduras | 23/30 | UPV (Recuperado de https://youtu.be/cgMNgcqyVA8)

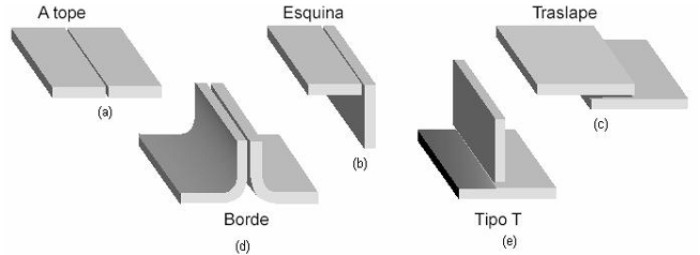

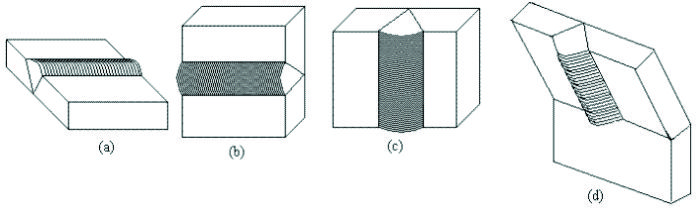

a).- Uniones y juntas para la soldadura:

En los procesos de soldadura, cunado se habla de las uniones soldadas, se refiere a la ubicación entre sí de las piezas a soldar y tienen gran importancia dentro de la soldadura, estas piezas pueden tener bordes preparados o no. En las siguientes Figuras mostramos algunas aplicaciones de las uniones.

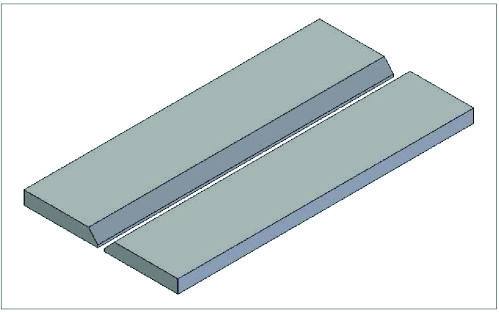

Hay dos tipos básicos de uniones soldadas. Juntas de traslape (filete) y juntas a tope.

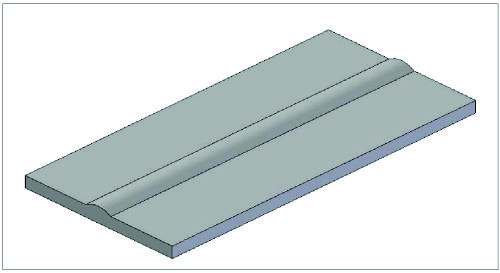

Representación de unión de 2 piezas soldadas

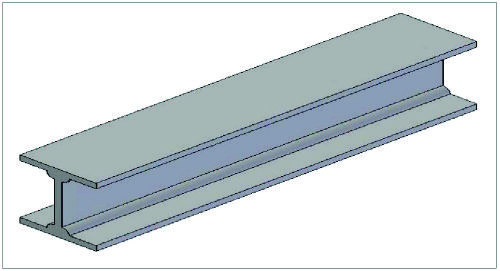

Representación de una viga en “H” soldada de la unión de tres piezas.

Ocasionalmente se describen otros tipos de juntas a soldaduras, pero éstas son simplemente versiones de las soldaduras a tope o de filete.

b).- Representación de la uniones para soldar

Un aspecto interesante es que muchas de las diferentes soldaduras de hecho se ven igual que sus símbolos.

Aquí se representará los tipos más comunes de uniones para soldar:

Fig. 1.2.1

. Unión a tope.- Estas uniones pueden ser rectas o con chaflanes biselados. Para planchas y tuberías.

. Unión en ángulo o esquina.- Estas uniones también pueden ser rectas o con chaflanes biselados. Para tanques de baja presión, cajas bandejas, etc.

. Unión en T.- En estas uniones también pueden ser rectas o con chaflanes biselados. Entre las planchas forman un ángulo recto. También para tanques de baja presión, cajas, bandejas, etc.

. Unión a Solape o traslape.- Las uniones a solape son aplicables rectas o con chaflanes biseladas. Estas uniones forman entre sí un ángulo aproximadamente recto en una unión a solape. Los cantos a unir son planos.

. Unión por el reborde o borde.- Las uniones a reborde es utilizada generalmente en planchas delgadas, donde se hace un dobles. Utilizada en procesos OFW y GTAW para soldar sin material de aporte. Los rebordes se funden y forman el cordón de soldadura. Para bridas y en cantos de los ángulos.

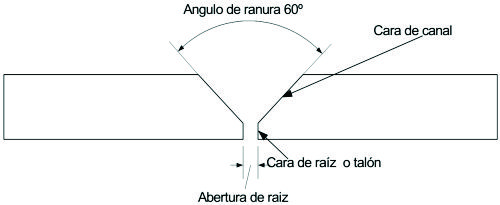

c).- Juntas

Las juntas son chaflanes o la abertura que existe entre las dos piezas a soldar tiene la finalidad de asegurar la penetración de la soldadura.

La preparación de juntas para la soldadura es facilitar la operación de soldadura y obtener una unión de excelente calidad.

Una buena junta es la que, con un mínimo costo, satisface todas las condiciones de servicio.

Representación de una unión a tope con chaflán biselado en “V”

d).- Partes de una junta

La identificación de las partes de una unión soldad permite determinar cordones con uno o más defectos así como, cordones de muy buena calidad, con un nombre apropiado.

Representación de una unión a tope con chaflán biselado en “V”

Por ejemplo en una soldadura a tope con chaflán biselado.

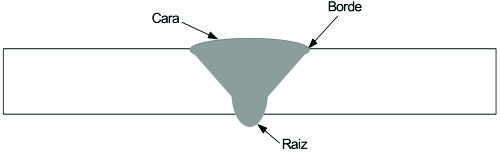

Representación de un cordón de soldadura y sus partes de una unión a tope con chaflán biselado en “V”

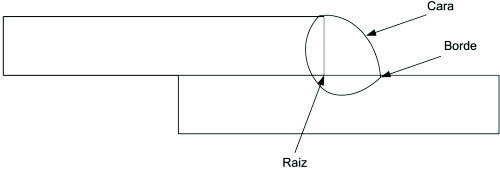

• Cara.- Es la superficie de la soldadura expuesta rodeada por los bordes. La cara de la soldadura puede ser convexa (curva hacia fuera) o cóncava (curva hacia adentro). La mayoría de las soldaduras son aproximadamente triangulares en el corte transversal.

• Raíz.- Es la punta del “triángulo” frente a la cara de la soldadura.

• Borde o talón.- Es la parte dónde el metal de la soldadura se junta con el metal base.

Representación de un cordón de soldadura en bisel.

• Garganta.- Es la distancia por el centro de una soldadura (de la cara a la raíz). Profundidad de la garganta es casi igual al espesor del metal base.

• Pata o Pierna.- Es la distancia que el metal se levanta y esparce en el metal base de la junta. Generalmente las patas de la soldadura de filete debe ser casi igual o ligeramente más grande que el espesor del metal base. Las piernas de soldadura describen el tamaño de una soldadura de filete hecha en una junta de traslape o “T”.

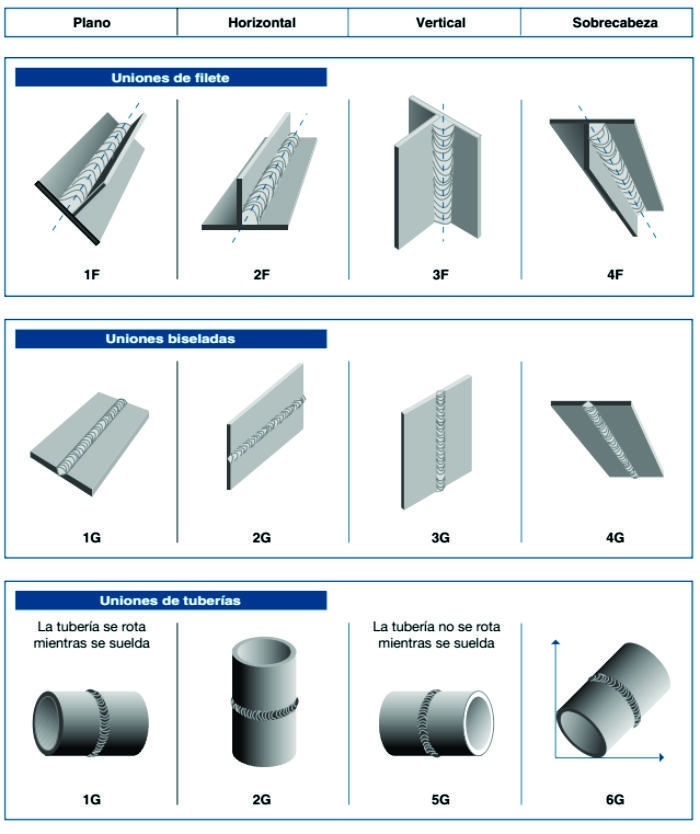

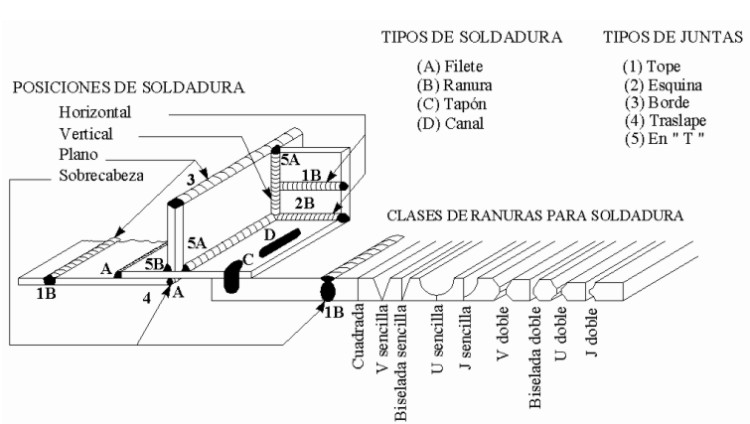

e).- Posiciones para soldar

Existen diferentes posiciones para soldar según los casos que se presenten por la disposición de las piezas a soldar con respecto al soldador (Fig. 1.2.1):

Fig. 1.2.1

(a) Soldadura en planta horizontal (plano): es una de las formas más sencilla de soldar puesto que el material de aporte se deposita, luego de fundido, por gravedad, facilitándose su combinación con el material de las piezas a soldar.

(b) Soldadura horizontal sobre pared: adquiere un grado de dificultad ya que debido a que el material fundido tiende a escurrirse hacia abajo.

(c) Soldadura vertical: presenta un grado de dificultad similar al anterior.

(d) Soldadura sobre cabeza: es la que presenta mayor dificultad debido a que el metal fundido tiende a desprenderse por su propio peso.

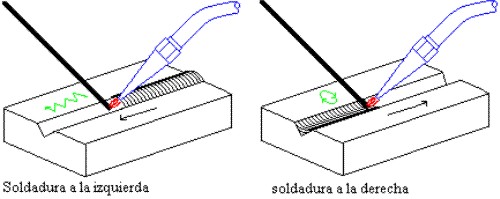

f).- Formas de soldar

Se distinguen: 1) la soldadura a izquierda, cuando la varilla del material de aporte se desplaza por delante de la llama, ambas en forma de zigzag, la que por efecto de soplado empuja el material fundido hacia adelante, utilizada para soldar materiales de hasta 3 mm de espesor, presentando los inconvenientes de pérdida de calor, enfriamiento rápido y textura con defectos y 2) la soldadura a derecha, para espesores de más de 3 mm, donde la varilla del material de aporte se desplaza siguiendo a la llama, ambas en forma circular, la cual calienta la zona de fusión, reteniendo el material fundido por efecto de soplado (Fig. 1.2.3).

Fig. 1.2.3

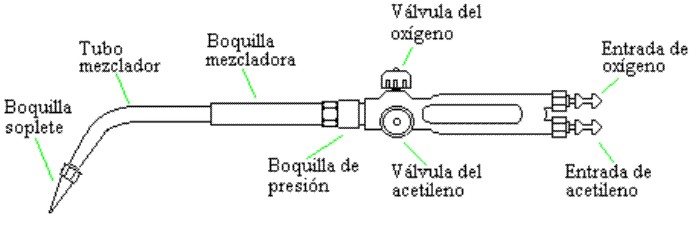

1.2.3.- Soldadura oxiacetilénica.

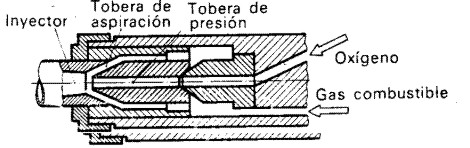

Esta soldadura se realiza utilizando el calor producido por la llama que se produce al entrar en combustión el acetileno (C2H2) cuando reacciona con el oxígeno que se le proporciona específicamente con esta finalidad. Para ello se utiliza un soplete soldador (Fig. 1.2.4), al cual llegan acetileno y oxígeno por distintos conductos, existiendo válvulas en el soldador para dejar fluir ambos gases hacia una boquilla y tubo mezclador donde se combinan los mismos.

La reacción que se produce en el soplete es la siguiente:

![]()

Fig. 1.2.4

En la figura (Fig. 1.2.4) se puede observar el soplete soldador el cual presenta dos entradas, a una de las cuales llega el acetileno (C2H2) a una presión normal de trabajo entre 0,3 y 0,6 kg/cm2 la cual no debe sobrepasar de 1,5 kg/cm2; por la otra entrada penetra el oxígeno a una presión de trabajo no mayor a los 4 kg/cm2. En la figura (Fig. 1.2.5) se observa la boquilla inyectora del soplete (mezcladora), el oxigeno sale a gran velocidad de la boquilla a presión, dilatándose y reduciendo su presión, aspirando al acetileno debido a la depresión que se produce. Ambos gases continúan combinándose en el tubo mezclador y a la salida de la boquilla del soplete se produce la combustión, generándose el calor necesario para eleva lar temperatura hasta unos 3200 °C aproximadamente, fundiendo los metales a soldar y el de aporte según la reacción:

Fig. 1.2.5

![]()

![]()

1.2.2.1.- Zonas de temperaturas en la llama del soplete.

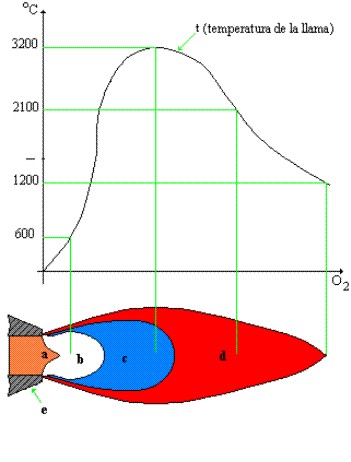

Fig. 1.2.6 |

La llama que se produce en la boquilla (e) del soplete (Fig. 1.2.6) presenta diferentes zonas según la temperatura que toman los gases quemados de acuerdo a la cantidad de oxígeno que se combina con el acetileno, pudiéndose notar las siguientes:

Según la regulación que se realice en las válvulas del soplete se obtendrá una combustión neutra sin exceso en la llama de combustible o comburente, una llama con exceso de oxígeno o una llama con exceso de acetileno. La llama neutra, donde la proporción de combinación del oxígeno con el acetileno es de 1:1,1, se utiliza para soldar acero, presentándose el caso que con exceso de oxígeno el núcleo se hace más pequeño y quema el material en tanto que, con exceso de acetileno el núcleo se agranda, el material se carbura y se producen sopladuras, siendo la soldadura defectuosa. Para soldar aleaciones de CuZn se utiliza generalmente un exceso de oxígeno y para soldar fundición gris se utiliza un exceso de acetileno. El material de aporte utilizado depende del tipo de material a soldar, utilizándose varillas de hierro dulce para soldar acero y de bronce para soldar fundición.

|

Según el espesor de las piezas a soldar y de acuerdo a la temperatura que se quiere alcanzar, la boquilla debe suministrar un determinado caudal de acetileno en la unidad de tiempo, para lo que se utilizan diferentes tamaños de boquillas, las que por lo general son intercambiables en el soldador a los efectos de permitir con un mismo equipo realizar distintos tipos de soldaduras. En la siguiente tabla (Tabla I) se puede observar la relación existente entre los espesores a soldar, los consumos, presiones y tiempos de soldadura del oxígeno y acetileno:

Tabla I

Espesor de piezas a soldar (mm) |

Presión de oxígeno (atmósferas) |

Consumo de acetileno por hora en litros |

Consumo horario de oxígeno en litros |

Consumo de acetileno en litros por mm de soldadura |

Tiempos de soldadura en minutos por mm |

1 |

1 |

80 |

90 |

10 |

5 |

2 |

1 |

140 |

175 |

25 |

8 |

3 |

1 |

220 |

270 |

40 |

11 |

3 a 5 |

1.2 |

290 |

360 |

70 |

16 |

5 a 7 |

1.4 |

430 |

500 |

150 |

24 |

7 a 9 |

1.7 |

570 |

700 |

220 |

42 |

9 a 10 |

1.8 |

950 |

1000 |

300 |

60 |

10 a 12 |

2 |

1400 |

1500 |

400 |

72 |

12 a 15 |

2.2 |

2000 |

2100 |

600 |

105 |

15 a 25 |

3 |

2400 |

2700 |

2000 |

165 |

1.2.4.- Soldadura eléctrica por arco voltaico.

¿Qué es la SOLDADURA con electrodo? (Recuperado de https://youtu.be/hJ3jdGYv-Ps)

Soldadura El arco eléctrico (Recuperado de https://youtu.be/ygkDwsGKdM4)

Soldar con electrodo (CONSEJOS de como regular el amperaje) (Recuperado de https://youtu.be/hhcoIaA8coE)

Soldadura con electrodo Parámetros (Recuperado de https://youtu.be/DbJNMXnkZ8Y)

Ver: SOLDADURA DE RAÍZ O PENETRACIÓN - ELECTRODO 7018

Ver: SOLDADURA TIPOS DE UNIÓN, CHAFLANES Y BISELES

Ver: Soldar con electrodo (CONSEJOS para el ángulo

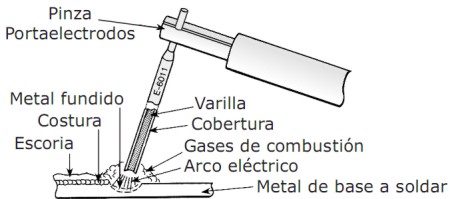

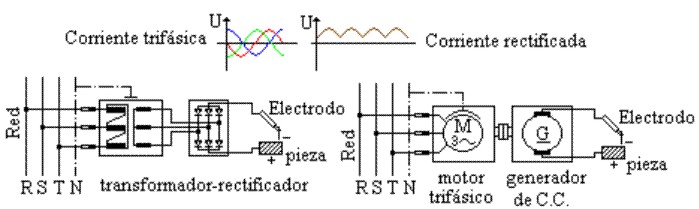

Se realiza por la fusión de las piezas a soldar y el material de aporte utilizando el calor que desarrolla el arco voltaico que se produce al circular una corriente eléctrica, a través del aire, entre los electrodos positivo y negativo, constituidos por la pieza a soldar que actúa de ánodo y la pinza con la varilla del material de aporte que es el cátodo, elevándose la temperatura hasta aproximadamente 3600ºC. Para simplificar se denomina electrodo a la pinza con la varilla de aporte de material y pieza al material a soldar. Por lo general se utiliza corriente continua, con tensiones entre 50 V y 70 V para encender el arco, siendo necesario para mantenerlo durante el trabajo tensiones de 20 V y 30 V, circulando corrientes entre 50 a 500 amperes. La corriente eléctrica se produce, ya sea en un transformador-rectificador conectado a la red eléctrica industrial o en un generador de corriente continua movido por un motor eléctrico o motor de combustión interna (Fig. 1.2.7).

Fig. 1.2.7

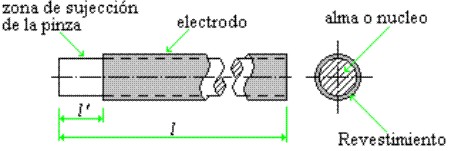

El electrodo, en la soldadura manual por arco eléctrico, está constituido por una varilla de acero o aleación, las que actualmente vienen todas revestidas o recubiertas con un material especial, como pueden ser el óxido de titanio (revestimiento de rutilo), el ferromanganeso (revestimiento ácido), el carbonato cálcico (revestimiento básico) o la celulosa (revestimiento orgánico). Al producirse la elevación de la temperatura, el revestimiento se funde y forma una envoltura gaseosa que impide la penetración del nitrógeno y del oxígeno del aire, que causarían, el primero la fragilidad del material y, el segundo, inclusiones de óxidos, que debilitan la soldadura. Además el revestimiento contiene elementos que suplen las materias eliminadas por la combustión, como por ejemplo el manganeso y el carbono. También, al ionizar el aire, estabiliza el arco eléctrico. Forma escorias que cubren el cordón de soldadura, disminuyendo la velocidad de enfriamiento con lo que se reducen las tensiones en el material además de absorber las impurezas del baño de fusión.

Los electrodos están normalizados según Normas IRAM, DIN, SAE, etc., las que dan sus dimensiones y características (Fig. 1.2.8), como ser el diámetro de las varillas, tanto del alma como del revestimiento, su longitud total l y su longitud l' correspondiente a la zona donde es sujetada por la pinza y la cual no tiene revestimiento para permitir el contacto directo y con ello la circulación de la corriente eléctrica.

Fig. 1.2.8

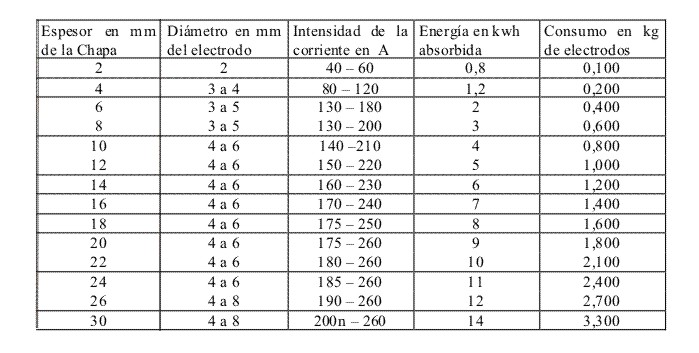

Se utilizan distintos diámetros de electrodos para cada espesor de pieza a soldar, con una tensión y una intensidad de corriente adecuadas a los efectos de generar el calor necesario y suficiente que permitan la correcta fusión del electrodo y de la pieza. En la Tabla II se dan distintos espesores de chapas con sus correspondientes diámetros de electrodos con revestimiento y las intensidades de corrientes.

Tabla II

1.2.4.1.- Proceso de soldadura.

Fig. 1.2.9 |

En el proceso de soldadura, al fundirse el metal por la elevada temperatura, el arco eléctrico produce en la pieza una pequeña depresión, llamada cráter. Al mismo tiempo, la extremidad del electrodo se funde por el calor del arco eléctrico y se desprende en forma de gotas, depositándose el metal en el cráter e incorporándose al metal base de la pieza. Para que se produzca una correcta soldadura el metal del electrodo y de la pieza deben mezclarse íntimamente, debiendo existir, como ya se dijera anteriormente, una unión por cohesión. |

Es de fundamental importancia la penetración, o sea la profundidad o espesor del metal base que se funde por la acción del arco, ya que cuanto mayor sea ésta, mejor resultado se obtiene en la unión soldada. La penetración depende del tipo de electrodo y de la intensidad de la corriente empleada. Es necesario que el arco esté continuamente en contacto a lo largo de la línea de soldadura desplazándose en forma regular y en forma no muy rápida a los efectos de evitar partes porosas y de poca penetración.

Es importante que el operario utilice los elementos de protección para la vista como para el resto del cuerpo, a los efectos de protegerlo de la intensa luz y de los rayos ultravioletas que se producen y pueden afectar el organismo, respetándose las reglas de seguridad existentes al respecto.

La soldadura eléctrica por arco voltaico para casos que exigen mucha pureza también se puede realizar en: a) atmósfera protectora de gases inertes, (gases nobles como el helio y el argón) y dióxido de carbono especial, b) bajo capa protectora de polvo, donde se utiliza un polvo especial para soldar, con gases protectores y c) por escoria electrolítica, donde la escoria se calienta por resistencia elevando su temperatura por encima del punto de fusión del acero fundiendo éste; se utiliza para soldar piezas de grandes secciones como por ejemplo planchas de hasta 450 mm.

Una buena soldadura depende de los siguientes factores

- Diámetro del electrodo.

- Distancia del electrodo a las piezas para unir (tamaño del arco).

- Velocidad de avance del electrodo (habilidad del soldador).

- Temperatura en el proceso; de 3000 a 4000 ºC.

1.2.4.2.- Símbolo estándar para soldadura (AWS)

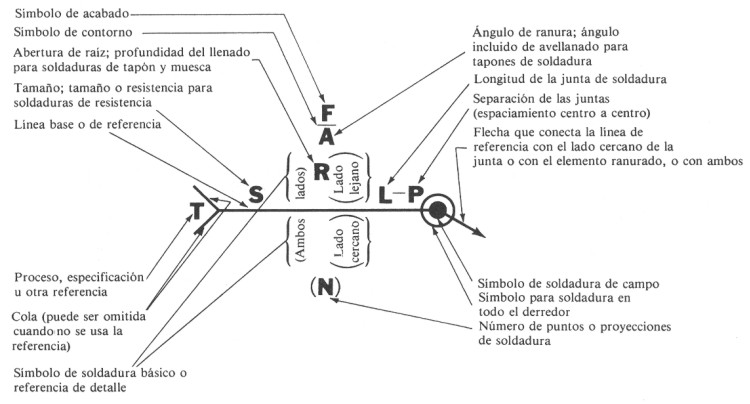

El proceso de soldadura debe ser especificado con precisión en los dibujos de taller, y esto se utilizando los símbolos normales de la soldadura se soldadura de la figura, que han sido estandarizado por la American Welding Society (AWS). La flecha del extremo del símbolo señala la junta de las piezas por soldar. El cuerpo del símbolo contiene tantos de los siguientes elementos como se juzgue necesario:

Línea base (o referencia).

Cabeza de flecha.

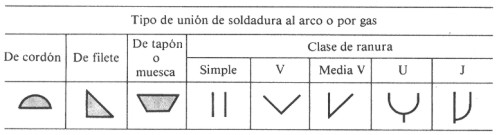

Símbolos básicos (como de la fig. 1.2.11).

Dimensiones (y otros lados).

Símbolos complementarios.

Símbolos de acabado.

Fig. 1.2.10

Fig. 1.2.11

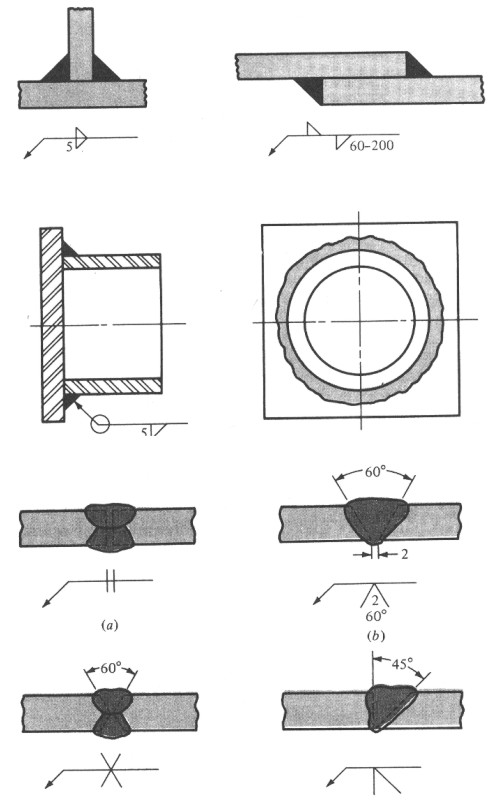

Ejemplos:

Fig. 1.2.12

Para mayor información leer los siguientes manuales:

Manual de soldadura - OERLIKON

1.2.5.- Soldadura Aluminotérmica.

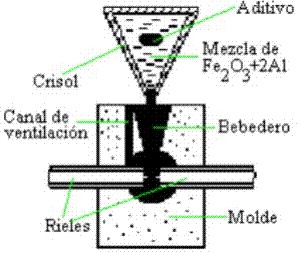

Fig. 1.2.13 |

Consiste en la fusión del metal de aporte el cual por su alta temperatura, al caer sobre las piezas del mismo metal las funde soldándolas. Se colocan las piezas a soldar, por ejemplo un riel que se quiere unir, dentro del molde de arena (Fig. 1.2.13) y dentro del crisol de magnesita una mezcla finamente pulverizada de oxido de hierro y aluminio. Se agrega carbono en forma de polvo, y se enciende la mezcla con un fósforo especial llevándose la misma a unos 1000ºC iniciándose una reacción exotérmica, fundiéndose la misma llegando aproximadamente a 3000 C; el carbono se combina con el hierro del óxido de hierro al cual el aluminio le sustrajo el oxígeno obteniéndose, como metal de aporte, acero colado que por su mayor densidad va a la parte inferior del crisol cayendo dentro del molde a través del conducto o bebedero y funde las piezas que se desean soldar produciendo la unión de éstas. La reacción que se produce al combinarse el óxido de hierro con el aluminio es la siguiente:

|

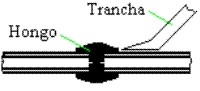

Fig. 1.2.14 |

La escoria líquida de Al2O3 que se forma al combinarse el oxígeno del óxido de hierro con el aluminio sobrenada por encima del acero en el crisol. Las piezas a soldar se calientan previamente en el molde hasta unos 900 C. Una vez que se produce la soldadura de los rieles, el metal sobrante o "hongo" que sobresale de los rieles, según se indica en la figura (Fig. 1.2.14), se quita mediante el uso de una "trancha" o cortafrío. |

1.2.6.- Soldadura por resistencia eléctrica y presión.

Al hacer circular una corriente eléctrica a través de dos piezas, la zona de contacto entre ambas, al presentar mayor resistencia óhmica que el resto de las mismas, experimenta una elevación de temperatura debido al calor generado por el paso de la corriente. Esto hace que las partes en contacto se fundan, y al presionarlas una contra otra se unan, soldándose al enfriarse y solidificarse nuevamente.

La cantidad de calor Q en joules (J) generado por la potencia eléctrica P en vatios (W) aplicada al establecer una diferencia de potencial E en voltios (V) que hace circular una corriente eléctrica en amperes (A) está dada por la expresión:

|

[1]

|

Además, si se tiene en cuenta que según la ley de Ohm es E = I.R o I = E/R la ecuación[1] resulta:

|

[2]

|

Para obtenerla en calorías se debe tener en cuenta los siguientes factores de conversión: 9,8 J = 1 kgm; 1 cal = 0,427 kgm, de donde resulta 1 J = 0,24 cal. Por lo tanto, la [1] se puede escribir:

|

[3]

|

Y la [1] y [2] se pueden escribir:

|

[4]

|

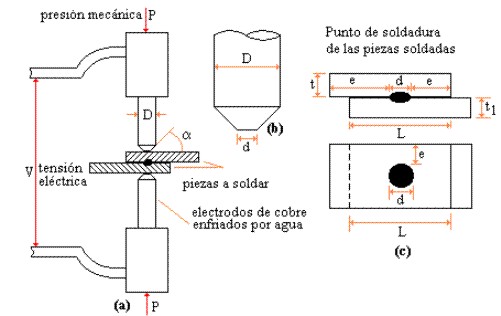

La soldadura se realiza utilizando dos electrodos con los cuales se aplica una tensión eléctrica a las piezas haciendo circular una corriente la que produce el calentamiento de las partes en contacto y su fusión. Luego, con los mismos electrodos, se aplica una presión a ambas piezas con lo cual se logra que se suelden en las partes en contacto. Según sea el tipo de unión que se desee realizar, el contacto donde se produce la soldadura de las piezas puede ser puntual, lineal o con características especiales, utilizándose distintos tipos de electrodos para lograrlo y según como sea la soldadura que se realiza por este método se la clasifica como soldadura por puntos, soldadura de costura, soldadura al tope, soldadura con resaltos y soldadura con arco de chisporroteo o centelleo.

1.2.7.- Soldadura por puntos 0 resistencia.

SOLDADURA POR RESISTENCIA (Recuperado de https://youtu.be/UifXcWdv9pw)

Fig. 1.2.15

Consiste en la aplicación de una tensión a las piezas a soldar mediante dos electrodos (Fig. 1.2.15-a), que por lo general son cilíndricos y enfriados interiormente por agua, con un diámetro D en el cuerpo del electrodo y un diámetro d en la punta de contacto del electrodo con las piezas (Fig. 1.2.15-b), siendo éste, para acero dulce:

Para materiales delgados: d = 0,25 + 2t |

[5]

|

Y para materiales gruesos: |

[6]

|

Para la ejecución de la soldadura de dos piezas, las mismas se solapan una longitud L (Fig. 2.11-c), dada por la expresión:

L = d +2e |

[7]

|

Siendo e la distancia desde el extremo del diámetro del punto de soldadura hasta los extremos de la pieza, dándose el emáximo para:

emax = d |

[8]

|

Se utilizan tensiones del orden de los 2V a los 10V e intensidades de 3 000 A a 50 000 A, con la aplicación de fuerzas desde los 90 daN a los 900 daN.

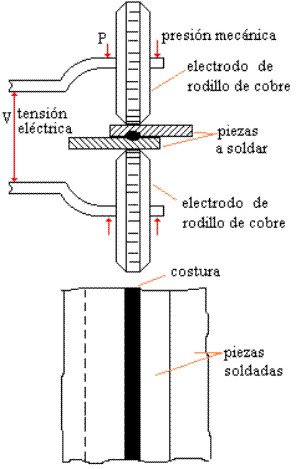

1.2.8.- Soldadura por costura.

Fig. 1.2.16 |

Está compuesta por una serie de soldaduras por puntos realizadas en forma continua por un electrodo circular que rueda sobre las piezas a unir al mismo tiempo que se aplica una tensión eléctrica y una fuerza mecánica (Fig. 1.2.16). Las dimensiones que se deben aplicar para el solape y la distancia a los extremos de las piezas desde el extremo de la soldadura, son las mismas que para la soldadura por puntos. Los electrodos están constituidos por dos ruedas o rodillos de cobre de diámetros que varían, según el espesor del material a soldar, de 5 cm a 60 cm y aún más.

|

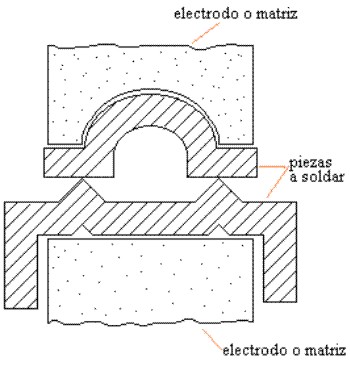

1.2.9.- Soldadura con resaltos.

|

cuando se deben soldar una cantidad de piezas fabricadas en serie, a los efectos de facilitar y hacer más veloz la ejecución del trabajo, se utilizan matrices con formas especiales, las que constituyen los electrodos, tomando formas especiales con resaltos, según sea la forma de las piezas a soldar. Una de estas formas se puede observar en la figura (Fig. 1.2.17).

|

Fig. 1.2.17 |

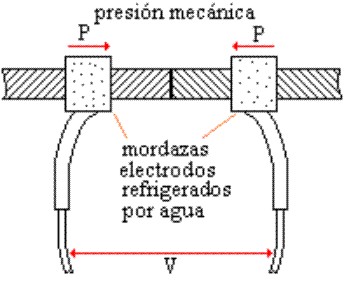

1.2.10.- Soldadura al tope.

Fig. 1.2.18 |

Se denomina así a la soldadura por resistencia de dos barras que se unen enfrentadas por sus extremos (Fig. 1.2.18), las cuales son sujetadas por los electrodos, los que son al mismo tiempo mordazas, y por las cuales circula una corriente debido a la diferencia de potencial V, calentándose por la mayor resistencia de las dos superficies en contacto, fundiéndose éstas y luego, desconectando la corriente, con una presión mecánica se unen ambas. Se usa en aceros con bajo contenido de carbono, para metales no ferrosos como el cobre, aluminio y aleaciones de cobre y zinc.

|

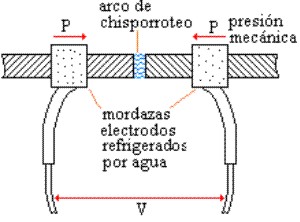

1.2.11.- Soldadura por arco de chisporroteo.

Fig. 1.2.19 |

Es similar a la soldadura al tope, con la diferencia que en este caso se colocan las piezas en contacto ligero y se hace circular la corriente (Fig. 1.2.19); luego se separan levemente una pequeña distancia para producir el chisporroteo del arco eléctrico que forma la corriente al seguir circulando a través del espacio entre ambas superficies con lo que aumenta la temperatura fundiéndose el metal de las superficies en contacto. Luego de obtenido el estado casi líquido del metal, se desconecta la corriente, se aplica una presión con lo que se obliga a despedir el mismo y se realiza la soldadura en el metal en estado pastoso que está detrás del fundido. Con esto se logra que la soldadura quede libre de impurezas, siendo apropiado para aceros con alto contenido de carbono.

|

1.2.12.- Soldadura TIG.

¿Qué es la soldadura TIG? (Recuperado de https://youtu.be/vTk_IcirWj4)

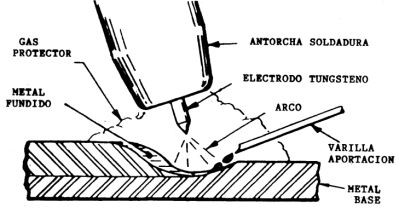

Fig. 1.2.20 |

El procedimiento de soldadura por arco bajo gas protector con electrodo no consumible, también llamado TIG (Tungsten Inert Gas), utiliza como fuente de energía el arco eléctrico que salta entre un electrodo no consumible y la pieza a soldar, mientras un gas inerte protege el baño de fusión. El material de aportación, cuando es necesario, se aplica a través de varillas como en la soldadura oxiacetilénica. Algunas de sus principales características son: - Se puede automatizar el proceso para algunas fabricaciones en serie. - Su aplicación manual exige una gran habilidad por parte del soldador. - Puede emplearse en todo tipo de uniones o posiciones y en los materiales más diversos: aceros al carbono, inoxidables, metales no férreos,... |

Las soldaduras por sistema TIG son más resistentes, dúctiles y seguras contra la corrosión que las realizadas por los sistemas usuales. Al no ser necesario utilizar decapantes para ningún tipo de material, se evitan las inclusiones de estos y el consecuente peligro de corrosiones en esta zona, así como el trabajo de eliminarlos. Todo el proceso se realiza sin proyecciones, chispas, escoria o humos. Puede emplearse para soldar prácticamente todos los metales que se utilizan en la industria:

- Todos los metales ligeros: aluminio, magnesio y sus aleaciones,...

- Todos los aceros inoxidables (cromo, níquel,... y sus aleaciones).

- Cobre y sus aleaciones.

- Plata y oro.

- Materiales raros (titanio, hastelloy,...).

- Fundiciones.

- Aceros al carbono.

- Metales diferentes entre si y recargues.

1.2.13.- Soldadura MIG - MAG.

¿Qué es la soldadura MIG MAG? (Recuperado de https://youtu.be/laXJcA19WpI)

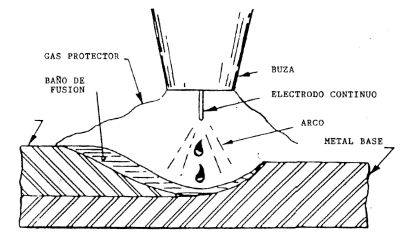

Fig. 1.2.21 |

La soldadura por arco bajo gas protector con electrodo consumible es un proceso en el que el arco se establece entre un electrodo de hilo continuo y la pieza a soldar, estando protegido de la atmósfera circundante por un gas inerte (proceso MIG) o por un gas activo (proceso MAG). En la Fig. 1.2.21 se indican los elementos más importantes que intervienen en el proceso. El proceso puede ser: SEMIAUTOMÁTICO: La tensión de arco,la velocidad de alimentación del hilo, la intensidad de soldadura y el caudal de gas se regulan previamente. El avance de la antorcha de soldadura se realiza manualmente. AUTOMÁTICO: Todos los parámetros, incluso la velocidad de soldadura, se regulan previamente, y su aplicación en el proceso es de forma automática. ROBOTIZADO: Todos los parámetros de soldeo, así como las coordenadas de localización de la junta a soldar, se programan mediante una unidad especifica para este fin. La soldadura la efectúa un robot al ejecutar esta programación. |

Este tipo de soldadura se utiliza principalmente para soldar aceros de bajo y medio contenido de carbono, así como para soldar acero inoxidable, aluminio y otros metales no férricos y tratamientos de recargue.

Produce soldaduras de gran calidad en artículos para la industria del automóvil, calderería y recipientes a presión o estructura metálica en general, construcción de buques y un gran número de otras aplicaciones, día a día en aumento.

1.2.14.- Recomendaciones para el Cálculo de soldadura por fusión.

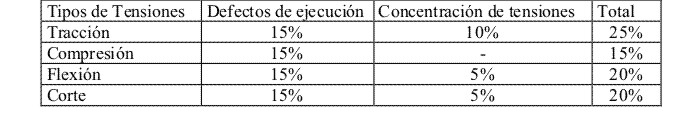

Según sean las formas en que deban unirse dos o más piezas, los cordones de soldadura a realizar con el material aportado presentan distintos tipos. Se pueden observar en la figura (Fig. 1.2.22) algunas de las formas adoptadas.

Fig. 1.2.22

Cuando se realiza una soldadura, se debe conocer previamente si la misma cumplirá con el fin propuesto, esto es que tenga la resistencia adecuada, pudiendo ser menor, igual o mayor que la resistencia propia del material de las piezas que se están uniendo. Por este motivo, es necesario realizar el cálculo de la sección del cordón de soldadura que se deberá ejecutar a los efectos de su dimensionamiento adecuado, teniendo en cuenta las características del metal a unir, las del electrodo a utilizar y las condiciones de trabajo a la que estará sometida la pieza. Además es necesario en otras ocasiones, conocer la resistencia de cordones de soldaduras ya existentes en elementos que serán sometidos a diferentes esfuerzos, motivo por el cual se debe verificar si soportarán los mismos.

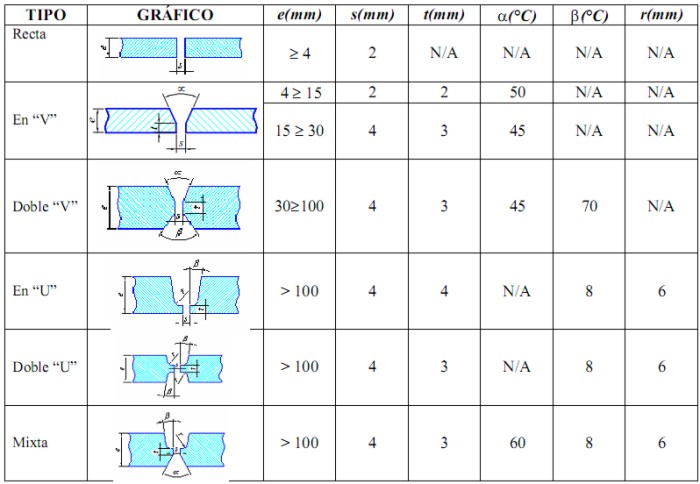

Según las Normas DIN por defectos de ejecución y concentración de tensiones se deben disminuir las tensiones admisibles según se indica en el siguiente cuadro:

Fig. 1.2.23

Cuando se tratan de soldaduras delicadas y que exigen un alto grado de perfección se comprueban las calidades de las mismas mediante ensayos especiales, siendo los más comunes las radiografías, ultrasonido y tintas penetrantes.

1.2.15.- Defectos de la soldadura.

Debido a múltiples causas pueden aparecer defectos en la soldadura, que si son importantes pueden comprometer seriamente la estabilidad de la estructura de la que forman parte, por ello es necesario someter a las soldaduras a una inspección tanto más intensa cuanto más importante es la estructura, que garantice la bondad y correcta ejecución de las mismas. Esta inspección forma parte del control general de la obra y tanto el proyectista, como el director de obra deben prestar la máxima atención.

1.2.15.1.- Causas de los defectos.

a).- Del proyecto:

Posición inadecuada.

Mala accesibilidad. No se considerarán las de rincón con un ángulo menor de 60º. A efectos de cálculo no vale.

Concentración de cordones.

Dimensionamiento incorrecto.

b).- De los materiales:

Mala soldabilidad (exceso de C, Mn, Ph, S).

Defectos.

Humedad en electrodos básicos.

c).- Efectos del proceso de soldeo:

Voltaje.

- Intensidad.

También puede ser de proceso no adecuado; electrodo sin recubrimiento.

Preparación de bordes incorrectamente ejecutada.

d).- Efetos de la ejecución:

Soldadores no homologados.

Falta de limpieza en la zona a soldar.

Exceso de prisa (muy habitual).

Falta de control.

Malas condiciones climáticas (lluvia, viento, frío).

1.2.15.2.- Tipos de defectos en la soldadura.

Los clasificamos en dos grupos:

a).- Defectos internos.

Falta de penetración: Esto ocurre cuando el chaflán de la soldadura no está totalmente lleno o cuando la unión entre el metal base y el metal de aportación no es perfecta en algún punto.

Fig. 1.2.23

En la radiografía se acusa como una línea negra y continua.

Grietas: Consisten en fracturas en el material de aportación; o en el metal base; pueden ser transversales o longitudinales; es un defecto muy grave. En las radiografías se acusan como líneas finas oscuras de forma variada.

Inclusiones, escoria y otros cuerpos englobados en la soldadura: Estas inclusiones suelen ser aisladas o alineadas y quedan por falta de limpieza al terminar la pasada. En las radiografías se acusan como sombras oscuras de contornos irregulares y poco claros.

Poros u oclusiones gaseosas: Son cavidades debidas a inclusiones gaseosas procedentes, generalmente de humedad en el material base o electrodo. En las radiografías se acusan como sombras negras de contorno circular.

Falta de fusión: Es la falta de unión entre el metal de aportación y el metal base. No hay cristales comunes. Un caso particular es el desbordamiento; es un defecto bastante grave. En las radiografías se acusan como líneas oscuras y delgadas

Son los internos, los mas peligrosos, porque son los más difíciles de ver.

b).- Defectos superficiales.

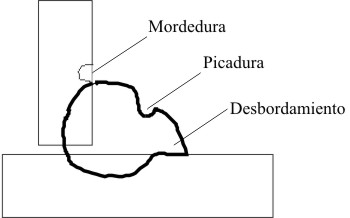

Mordeduras: Es un rebaje o canal en el metal base que está contiguo al cordón de soldadura. Este defecto es muy habitual y es producido por un incorrecto manejo del electrodo. En la radiografía se acusa como una sombra oscura de contorno difuso en los bordes de la soldadura.

- Picaduras: Es un rebaje o canal en el cordón de la soldadura, se produce por un incorrecto manejo del electrodo. En las radiografías se acusa como una sombra oscura de contorno difuso.

Desbordamientos: Parte del material de aportación desborda el cordón, quedando fuera y sin fusionar con el material base.

Son defectos longitudinales, no puntuales.

Fig. 1.2.24

1.2.16.- Métodos para el control de la soldadura.

Tenemos un primer grupo de ensayos destructivos. Los ensayos destructivos sólo se utilizan para probar procesos de soldadura; para homologar soldadores o para el ensayo de soldaduras. Se realizan sobre placas de prueba cortadas, de uniones realizadas, para proporcionar probetas de ensayo.

Consisten básicamente en ensayos de tracción, plegado y resiliencia. Los más habituales son los de tracción; aplicamos la probeta en la máquina y vemos cuanto resiste.

1.2.17.- Ensayos no destructivos.

Inspección visual: Sirven, mediante una lupa, para detectar defectos superficiales.

Partículas magnéticas: Consiste en recubrir la zona de soldadura a inspeccionar con una suspensión de polvo fino, de partículas sensibles al magnetismo y se somete al influjo de un campo magnético. Cualquier impureza o defecto superficial o próximo a la superficie interrumpe las líneas de fuerza magnética, forzando a las partículas a agruparse en la zona defectuosa.

Líquidos penetrantes: Es un sistema para determinar defectos superficiales y es de bastante aplicación, por su economía. Es muy importante que lo haga un operario experimentado.

Sobre la superficie de la soldadura bien limpia y seca, se aplica una capa de líquido de muy baja viscosidad; la cual se introduce en todos los defectos superficiales, se vuelve a limpiar la soldadura eliminando el líquido sobrante y se aplica a la superficie un líquido absorbente o revelador, acusándose de esta manera el fallo.

Radiografías: Se utilizan radiografías de pequeña longitud de onda rayos x o

, que después de atravesar una soldadura impresiona una película fotográfica; los defectos se acusan mediante manchas oscuras, es un método muy utilizado, aunque de más elevado costo que el anterior. Este sistema detecta defectos superficiales e internos.

, que después de atravesar una soldadura impresiona una película fotográfica; los defectos se acusan mediante manchas oscuras, es un método muy utilizado, aunque de más elevado costo que el anterior. Este sistema detecta defectos superficiales e internos.Ultrasonidos: Se utilizan las vibraciones de alta frecuencia de 0.5 a 5 Megaciclos, que mediante un palpador son forzadas a atravesar la zona a examinar; la señal puede ser recogida por otro palpador en la cara opuesta o bien por el primer palpador que recoge el eco, producido por la cara opuesta y por los posibles defectos. La señal recogida es convertida electrónicamente en ondas.