II.- ELEMENTOS DE UNIÓN

Sistemas de unión (Recuperado de https://youtu.be/4q4pHuuWG2I)

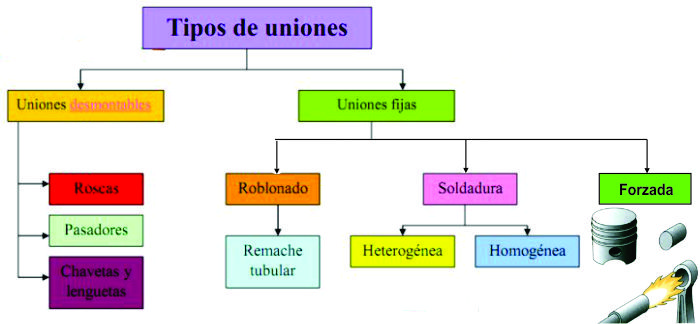

Se deben distinguir dos tipos de uniones, las fijas o permanentes, que para ser retiradas deben ser destruidas, no pudiéndose usarlas nuevamente, y las desmontables o movibles, que pueden ser retiradas sin deterioro y usadas nuevamente.

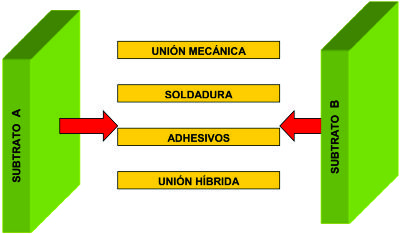

Fig. 1.0: Tipos de Uniones

1.- ELEMENTOS DE UNIÓN PERMANENTES O FIJAS

Las uniones permanentes son componentes fundamentales en el diseño y fabricación de elementos de máquinas, caracterizadas por no estar diseñadas para ser desmontadas una vez ensambladas. Estos sistemas de unión ofrecen alta resistencia, durabilidad y estabilidad estructural a largo plazo. En este acápite, analizaremos los principales tipos de uniones permanentes utilizados en ingeniería mecánica, sus características técnicas, aplicaciones específicas y criterios de selección para garantizar la integridad de los componentes mecánicos.

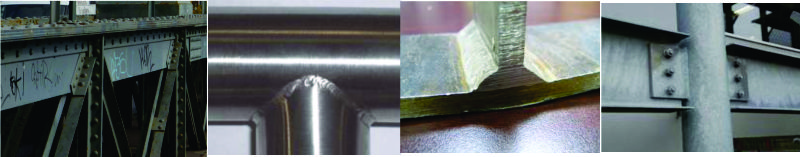

Fig. 1.01: Comparativa de uniones fijas

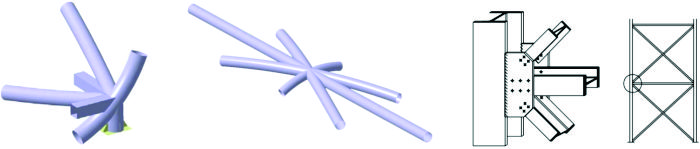

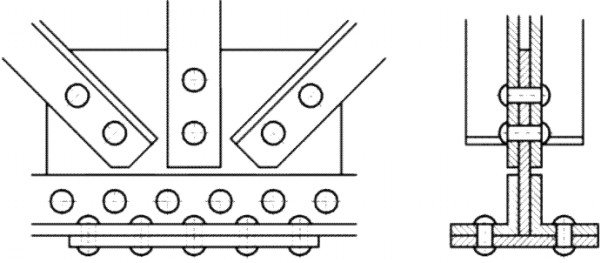

Fig. 1.02: Uniones en Estructuras Metálicas

Estudiaremos solo dos tipos de uniones fijas: 1) roblones o remaches, y 2) soldaduras.

1.1.- Remaches y/o Roblones

REMACHES Y ROBLONES (https://youtu.be/nEcFGQJiV08)

Diferencias entre Remaches y Roblones

Remaches: Pueden estar constituidos por más de una pieza y son más versátiles en términos de aplicación. Se utilizan comúnmente en uniones ciegas y proyectos cotidianos.

Roblones: Son elementos de unión hechos de una sola pieza y se instalan generalmente en caliente. Son ideales para aplicaciones que requieren alta resistencia estructural, como en la industria aeronáutica o grandes estructuras metálicas (la que estudiaremos).

Generalidades de roblones (Recuperado de https://youtu.be/q240odhbDx0)

Fig. 1.1.1 Remaches

|

1.1.1.- Descripción Las juntas roblonadas, son consideradas como uniones semi fijas, ya que, en los casos en que pueden ser desarmadas, es necesario romper el elemento de union. Estas ensambladuras han perdido aplicacion en sus tradicionales usos: recipientes sometidos a presion y calderas, debido a que modernamente son reemplazadas por soldaduras. No ohstante, la posibilidad de unir materiales desiguales e inclusive acero con uno no metálico y materiales difíles de soldar, hacen que sus aplicaciones sigan siendo nunerosas; constituyendose en el tipo fundamental de costuras, en construcciones metalicas ligeras, como en la fabricación de aviones, en juntas de sostén, que presenten facilidad o economía de construcción y en estructuras, que deban soportar cargas con brusca vibración, donde la solidez de las soldaduras no ha sido aún debidamente estudiada. Un roblón (Fig.1.1.2) es una pequeña barra cilíndrica con una cabeza en un extremo, que se introduce en un orificio practicado a las piezas a unir, y al que mediante golpe o deformación se le practica otra cabeza en el lado opuesto dejando aprisionados los dos componentes. |

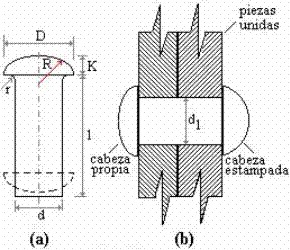

Fig. 1.1.2 |

Se los utilizan generalmente para unir chapas, planchuelas, perfiles, etc. En el roblón pueden distinguirse las siguientes partes (Fig.1.1.3): el cuerpo o vástago de longitud l y diámetro d el cual se expande hasta un diámetro d1 luego del roblonado y que es el que se utiliza para el cálculo de la resistencia del roblón, la cabeza propia de diámetro D y altura K, generada con un radio R en los de cabeza esférica, presentando en la unión con el vástago un radio r para evitar la concentración de tensiones en las aristas agudas, y la cabeza estampada o de cierre. En los roblones denominados de cabeza perdida y gota de sebo la cabeza corresponde a un tronco de cono de ángulo ![]() . La cabeza propia está hecha de antemano en uno de los extremos del vástago, y la estampada se la realiza luego de introducido éste último en el agujero correspondiente practicado previamente en las piezas a unir, constituyéndose así la unión.

. La cabeza propia está hecha de antemano en uno de los extremos del vástago, y la estampada se la realiza luego de introducido éste último en el agujero correspondiente practicado previamente en las piezas a unir, constituyéndose así la unión.

El material utilizado en la construcción de los roblones y remaches es generalmente hierro dulce, acero, cobre, aluminio, etc., según el tipo de material a unir y la resistencia deseada.

En nuestros días, prácticamente no se emplean uniones con roblones. La mayoría de las uniones de estructuras metálicas se realizan mediante tornillos (ordinarios, calibrados, o de alta resistencia), o mediante soldadura.

|

Fig. 1.1.3 |

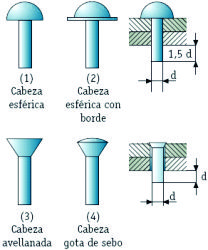

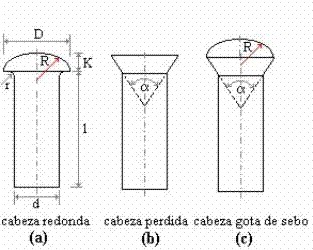

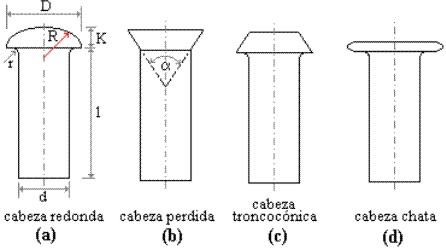

Fig. 1.1.4 Cabezas de roblones más habituales |

1.1.2.- Tamaño y Características

La forma y tamaño del roblón dependen de las características de la unión, recibiendo distintas denominaciones según el tipo de cabeza propia que posea. Así, en las construcciones metálicas (puentes, torres, edificios, etc.) se tienen (a) roblones cabeza redonda, (b) roblones cabeza perdida y (c) roblones cabeza gota de cebo (Fig.1.1.4 y Fig.1.1.5) y en las construcciones mecánicas (calderas, máquinas, etc.), en las cuales el tamaño de los roblones por lo general no sobrepasan los 13 mm de diámetro d del vástago, se tienen (a) roblones cabeza redonda, (b) roblones cabeza perdida, (c) roblones cabeza troncocónica y (d) roblones cabeza chata (Fig.1.1.6).

|

Fig. 1.1.5 |

Fig. 1.1.6 |

Las dimensiones de los roblones están dadas en milímetros o pulgadas. El largo del vástago depende del espesor a remachar, estando normalizado el mismo de acuerdo al tipo de cabeza. Generalmente este largo es igual al espesor de las chapas más 1,5d1.

Los roblones se designarán por la letra que hace referencia a la forma de la cabeza, seguida de los números que indican el diámetro de la caña y su longitud, separados por el signo x; seguirá el tipo de acero.

Para remachados estructurales generalmente son de tres tipos, según la forma de la cabeza:

Tipo E: Roblones de cabeza esférica.

Tipo B: Roblones de cabeza bombeada o gota de cebo.

Tipo P: Roblones de cabeza plana.

Ver: Definición según normas UNE (España)

Para la ejecución del roblonado se practican previamente los agujeros ya sea a punzón o taladro y luego, calentando previamente el roblón se lo introduce a presión remachándose con una remachadora o estampadora el extremo del vástago, estampando de esa forma la cabeza de cierre (Fig.1.1.5).

Aplicación y ejecución

La Unión por roblón sirve, lo mismo que la unión por soldadura:

Como unión resistente en la construcción metálica de acero y aleaciones ligeras (estructuras, construcción de puestos y grúas) así como en la construcción de máquinas en general.

Como unión resistente hermética en la construcción de calderas (Calderas, depositos y tuberías sometidas a preiones elevadas); actualmente, sin embargo, las calderas son soldadas la mayoría de veces.

Como unión resistente hermética para depósitos, chimeneas de chapa, tubos descendentes y de conducción sin presión.

Como unión de sujeción para revestimiento de chapas (construcción de automóviles y aeronáutica).

En numerosos casos de aplicación la unión roblonada, ha sido sustituida por unión de soldaduras.

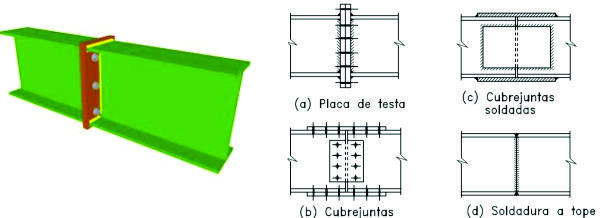

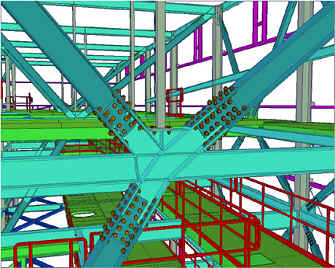

El Roblonado cuando se practica entre dos perfiles o chapas solapadas se denomina roblonado por recubrimiento o solape (Fig.1.1.7a) y cuando se utilizan chapas o planchuelas adicionales se denomina roblonado a cubrejuntas, pudiendo ser a simple (Fig.1.1.7b) o doble (Fig.1.1.7c) cubrejuntas.

Fig. 1.1.7

1.1.3.- Cálculo y selección de los roblones, para uniones estructurales.

Fig. 1.1.8

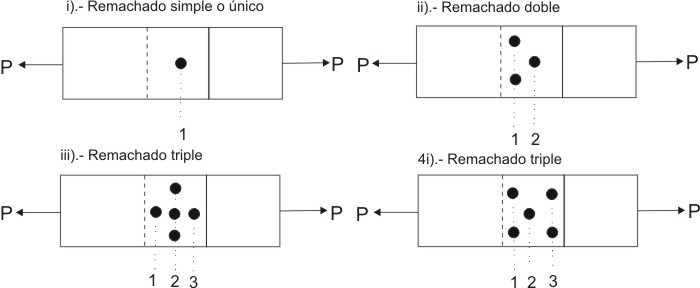

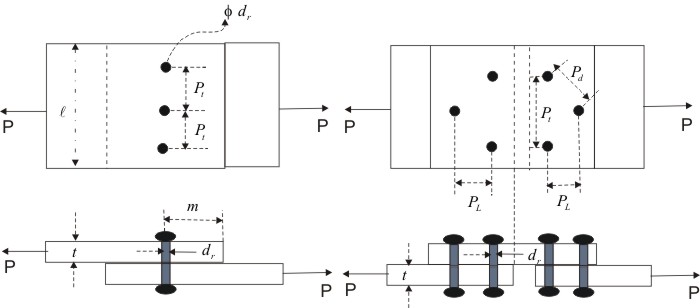

1.1.3.1.- Distribución de los Remaches.

Fig. 1.1.9

1.1.3.2.- Parámetros y consideraciones.- Dado las siguientes uniones remachadas:

Fig. 1.1.10

Donde:

- Pt

Paso transversal o distancia entre centros de los remaches

Paso transversal o distancia entre centros de los remaches - PL

Paso longitudinal

Paso longitudinal - Pd

Paso diagonal

Paso diagonal - da

Diámetro del agujero en la plancha

Diámetro del agujero en la plancha - dr

Diámetro del remache

Diámetro del remache

Ancho de las planchas

Ancho de las planchas- P

Carga actuante en la unión

Carga actuante en la unión - t

Espesor de las planchas

Espesor de las planchas - m

Margen (distancia del borde hasta el remache mas cerca)

Margen (distancia del borde hasta el remache mas cerca)

Dimensiones recomendables:

Diámetro del agujero

Paso mínimo

y

recomendado

Margen mínimo "m":

1.75 dr , con respecto al borde recortado

1.25 dr , con respecto al borde laminado

Margen máximo "m":

12 t, pero no mayor de 6"

1.1.3.3.- Esfuerzos permisibles:

a).- De los remaches

Tabla 1.1.1

ESPECIFICACIÓN |

ESFUERZO DE TRACCIÓN EN |

ESFUERZO DE CORTE EN |

A 502 - 1 |

20 000 |

15 000 |

A 502 - 2 |

27 000 |

20 000 |

De acuerdo con las Normas UNE 7010 y UNE 7246 (España)

Tabla 1.1.2

CLASE DE ACERO DEL ROBLÓN |

RESISTENCIA A LA TRACCIÓN EN |

ALARGAMIENTO DE ROTURA |

RESISTENCIA A LA COTADURA EN |

TIPO DE ACERO A UNIR |

A 34 b |

34 a 42 |

28 |

25 a 36 |

A 37 |

A 42 c |

42 a 50 |

23 |

31 a 42 |

A 52 |

b).- De los elementos estructurales

Esfuerzo de tracción: St = 0.6 SY Esfuerzo de corte: Ss = 0.4 SY Esfuerzo de aplastamiento: Sa = 0.9 SY El esfuerzo de diseño es igual a los esfuerzos permisibles sobre un factor de seguridad.

Donde N es el factor de seguridad

1.1.3.4.- Fallas: efectos de las fuerzas actuantes en el Roblón.

A medida que crezca la carga P, la unión remachada fallará por cualquiera de los siguientes efectos:

a).- Falla de corte directo

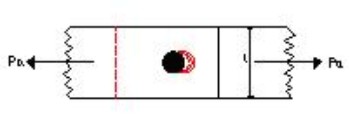

Este tipo de falla se produce debido a la carga de corte directo PS (en la fig.), que trata de cortar al remache diametralmente según la sección x-x. Se considera que PS se encuentra distribuido uniformemente en dicha sección.

|

Fig. 1.1.11 |

Si existen varios remaches, la carga PS se distribuirá entre el número de remaches.

Donde:

Carga de corte directo que absorbe cada remache.

Carga de corte directo que absorbe cada remache.

Área del remache en mención ( i ).

Área del remache en mención ( i ).

Área total de remaches.

Área total de remaches.- n

Número de remaches.

Número de remaches.

Si las áreas de los remaches son iguales:

![]()

Para que el remache no falle por corte, debe cumplir:

![]()

Donde:

- SS

Esfuerzo de corte máximo permisible.

Esfuerzo de corte máximo permisible.

Esfuerzo de corte de trabajo o esfuerzo real.

Esfuerzo de corte de trabajo o esfuerzo real.

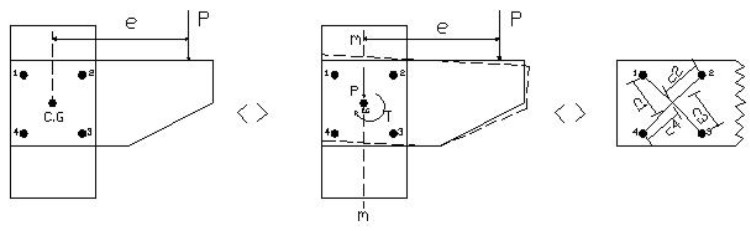

b).- Falla por corte secundario en el remache.

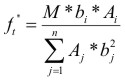

Se produce debido al momento de torsión (T), que permite un esfuerzo de corte rotacional en la sección transversal del remache (esfuerzo de corte secundario). Ver figura:

Fig. 1.1.12

Para áreas iguales:

Donde:

- T = P*e

Momento torsor.

Momento torsor. - P

Carga actuante.

Carga actuante. - e

Distancia de la línea de la carga P a la paralela que pasa por el centro del grupo de remaches (m-m).

Distancia de la línea de la carga P a la paralela que pasa por el centro del grupo de remaches (m-m). - Ci

Distancia del centro del grupo de remaches (C.G.) al remache ( i ).

Distancia del centro del grupo de remaches (C.G.) al remache ( i ). - Cj

Distancia del C.G. al remache ( j ).

Distancia del C.G. al remache ( j ).

Área del remache en mención ( i ).

Área del remache en mención ( i ).

Área del remache ( J ).

Área del remache ( J ).

Carga de corte secundario que absorbe cada remache.

Carga de corte secundario que absorbe cada remache.

|

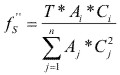

c).- Falla por tracción (Tensión) directo en el remache. Debido a que la carga P o parte de ella produce esfuerzo de tensión (estiramiento) directo a lo largo del remache. Ver la figura.

Para áreas iguales:

|

Fig. 1.1.13

|

Para que el remache no falle por Tracción, debe cumplir:

![]()

Donde:

Esfuerzo de tracción de trabajo o esfuerzo real.

Esfuerzo de tracción de trabajo o esfuerzo real.- P

Carga actuante sobre la unión remachada, que produce el efecto de estiramiento a lo largo del remache.

Carga actuante sobre la unión remachada, que produce el efecto de estiramiento a lo largo del remache.

Carga de tracción (tensión) directo que absorbe cada remache.

Carga de tracción (tensión) directo que absorbe cada remache.

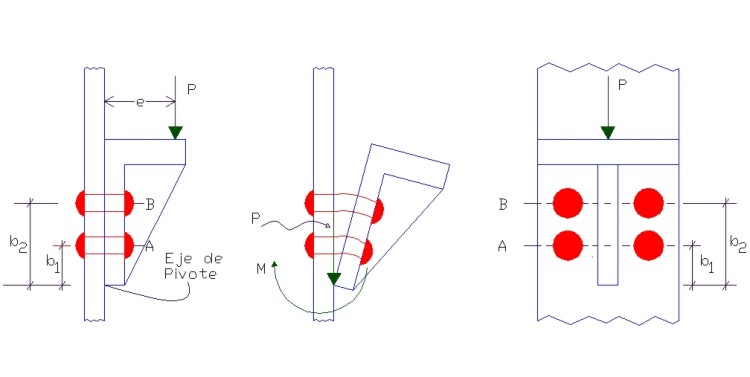

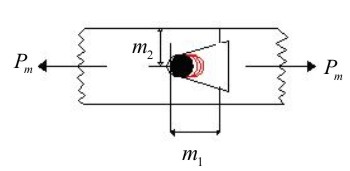

d).- Falla debido a la tensión secundaria en el remache.

Se produce debido al momento flector "M" lo que genera un esfuerzo de tracción en el remache, respecto de una línea de pivote, alrededor del cual flexiona la plancha. Ver la figura 1.1.14.

Fig. 1.1.14

Para áreas iguales:

De la figura se deduce:

* Para los remaches "A"

* Para los remaches en "B"

Donde:

- M = P*e

Momento flector, produce un giro de flexión apoyándose en el eje pivote.

Momento flector, produce un giro de flexión apoyándose en el eje pivote. - P

Carga actuante en le unión.

Carga actuante en le unión. - e

Distancia de la línea de P a la unión de elementos.

Distancia de la línea de P a la unión de elementos. - bi

Distancia del eje de pivote al centro de cada remache. ( i ).

Distancia del eje de pivote al centro de cada remache. ( i ).

Carga de tensión secundaria en el remache.

Carga de tensión secundaria en el remache.

Nota.- Si la plancha es rígida, la línea de pivote se ubica al extremo. Si la plancha es semirígida la línea de pivote se ubica en el centro de grupo de remaches. Si no existe otra información, se considera que el centro de grupo de remaches coincide con el centro de gravedad, pero, en realidad puede variar, como el eje de simetría de una sección (ver figura 1.1.15).

Fig. 1.1.15

1.1.3.5.- Comprobación del material en la Unión.

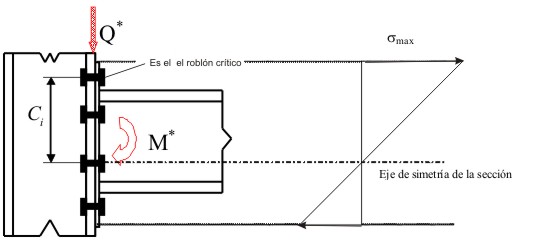

a).- Rotura por tracción en la plancha.

La rotura por tracción (tensión) en la plancha se produce en la sección más disminuida, es decir, en la sección de los remaches, ya que se ha disminuido sacando material haciendo agujero (s).

Fig. 1.1.16

Fuerza máxima permisible:

Donde:

- St

Esfuerzo de tracción admisible en la plancha.

Ancho de la plancha.

- t

Espesor de la plancha.

Para "n" remaches:

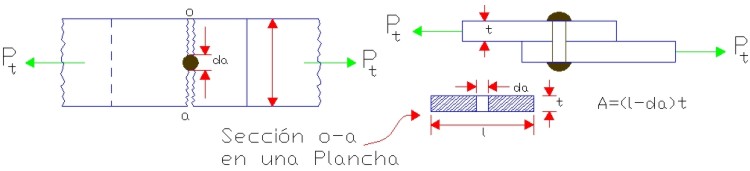

b).- Rotura marginal en la plancha.

El remachado dispuesto al borde de la plancha, puede fallar por desgarramiento o cortadura parcial.

Fig. 1.1.17

Donde:

- m1

Margen en dirección de la carga Pm. Es la que está sometido al efecto de la carga Pm. Su cálculo es el objeto de nuestro estudio.

Margen en dirección de la carga Pm. Es la que está sometido al efecto de la carga Pm. Su cálculo es el objeto de nuestro estudio. - m2

Margen lateral.

Margen lateral.

Consideraciones experimentales (recomendadas):

*) Para bordes cortadas con sierra

**).- Para bordes cortados con soplete o laminados:

***).- Márgenes máximo:

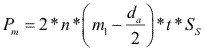

El esfuerzo de rotura marginal está dado:

Fig. 1.1.18

(Indica la doble sección 1 y 2 en el desgarramiento).

Para "n" remaches:

c).- Rotura por aplastamiento en la plancha.

La falla por aplastamiento es originada por la presión que ejerce el cilindro del remache sobre la superficie cilíndrica del agujero en la plancha (taladro).

Fig. 1.1.19

La fuerza de aplastamiento máxima permisible:

(Para un remache)

(Para n remaches)

Donde:

Aa = t*dr (Área proyectada del agujero)

Nota.- Si las planchas a unirse son de igual espesor, tendrán igual resistencia al aplastamiento, en caso contrario, la falla se producirá primero en la plancha más delgada.

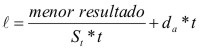

d).- Determinación del paso.

Para obtener el paso P t se calcula la carga máxima de corte de los remaches (fS) y la carga máxima de aplastamiento en las planchas (Pa), el menor resultado se iguala a la resistencia máxima de tracción en las planchas.

También:

Nota.- El problema del calculista en las estructuras remachadas o roblonadas, es la determinación del paso Pt y la eficiencia de la costura. Ya que el diámetro de los remaches están en razón directa con el espesor de las planchas a usar y las tensiones (esfuerzo) admisible (permisible) que se encuentran en manuales y reglamentos técnicos.

e).- Eficiencia de la unión remachada.

Es el rendimiento de la junta remachada y que se define como una relación entre la resistencia de la junta remachada por aplastamiento y la resistencia de la plancha sin remache.

(Para un remache)

(Para n remaches)

f).- Esfuerzo reales y consideraciones de diseño.

Para el cálculo de los esfuerzos reales de diseño y uso, se debe tener presente los siguientes criterios técnicos:

i).- En el diseño de una unión remachada se toma como referencia, Al remache más fuertemente cargado y/o al más débil, llamado también como el remache crítico. Entonces, un paso decisivo del calculista es ubicar este elemento.

ii).- En una estructura remachada, el esfuerzo de corte, de tracción, de aplastamiento, etc. reales en el elemento crítico deben ser siempre menores que los esfuerzos permisibles.

iii).- Cualquier inconveniencia se puede solucionar:

- Cambiando los diámetros de los remaches.

- Cambiando las especificaciones del material (ASTM)

- Variando la carga.

- Variando el número de los remaches.

4i).- Esfuerzo real de corte en el remache crítico (

):

Debe cumplirse que:

(Esfuerzo máximo permisible)

5i).- Esfuerzo de tracción en el remache crítico (

):

Debe cumplirse que:

(Esfuerzo máximo permisible de tracción)

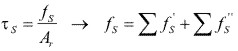

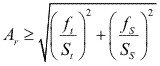

6i).- Esfuerzo combinados.- Para el diseño correcto de las uniones desde la óptica de los remaches deben cumplirse:

También por:

7i).- Esfuerzo real de tracción en la plancha (

):

Donde:

- Pt

Carga de tracción actuante.

- APl

Sección de la plancha disminuida

.

8i).- Esfuerzo de aplastamiento en la plancha (

)