V.- TRIBOLOGÍA

Fundamentos de la Tribología (Recuperado de https://youtu.be/R4_friADMUA)

Ver: Teoría de lubricantes de Ing. Marino

1.- Introducción

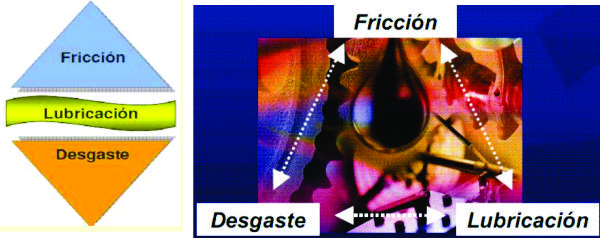

Tribología es la ciencia que estudia la fricción, el desgaste y la lubricación que tienen lugar durante el contacto entre superficies sólidas en movimiento. Éstas tienen una función importante en la vida de los elementos de máquinas. Muy pocos elementos de máquinas no dependen de las consideraciones tribológicas.

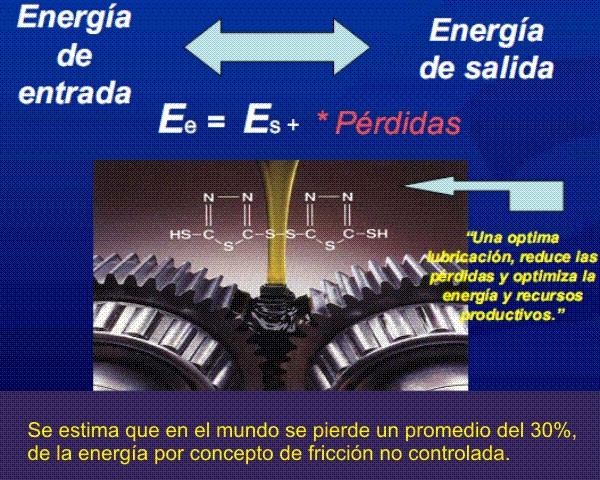

Fig. 5.1

1.1. Fricción.- Resistencia al movimiento entre dos superficies cualesquiera en contacto una con otra.

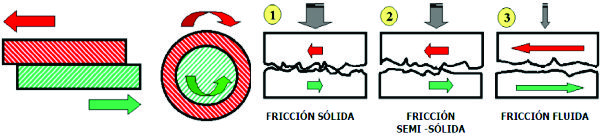

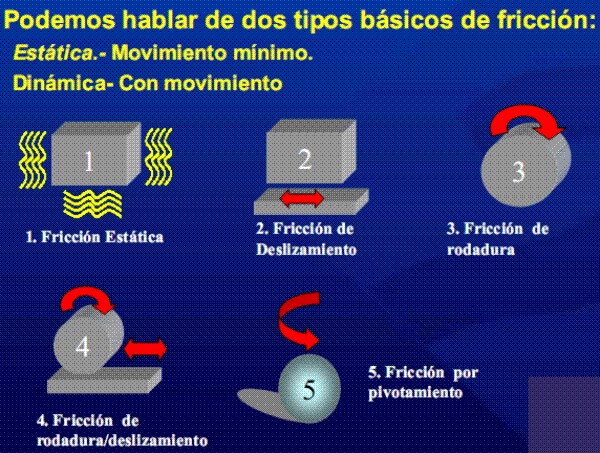

Fig. 5.1.1.- Fricción y tipos de fricción de cuerpos en movimiento.

1.2. Desgates.- Primera consecuencia del rozamiento en los cuerpos sólidos, esto es, el arranque de partículas de las superficies durante el movimiento de deslizamiento reciproco.

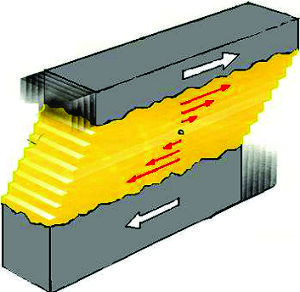

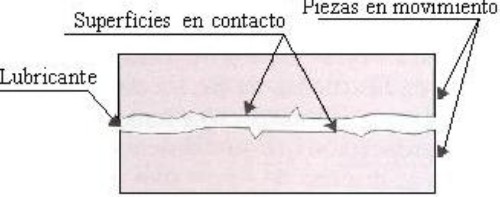

1.3. Función principal del Lubricante.- Formación de una película que separe los componentes del mecanismo, para reducir el rozamiento y eliminar el desgaste.

Fig. 5.1.3

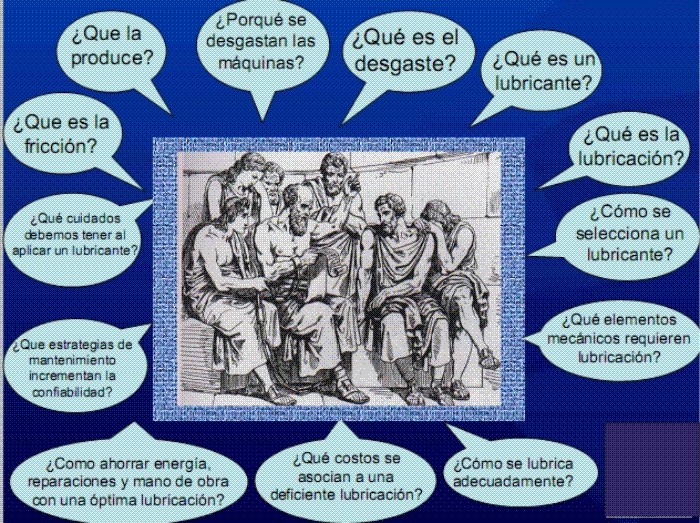

1.4. Preguntas que intenta responder la Tribología:

Fig. 5.2

1.5. La Lubricación y la Energía:

Fig. 5.3

Desde el momento que existe un movimiento relativo entre las superficies de contacto, una cierta cantidad de energía será utilizada en vencer la fuerza debido al rozamiento, y si las superficies se tocan entre sí, existirá elevación de temperatura y un desgaste rápido y pronunciado de éstas, con peligro de deformación, arrastre de material, avería, etc.

1.6. Tipos de fricción:

Fig. 5.4

1.7. ¿Qué consecuencias trae la fricción?

Fig. 5.5

A fin de reducir el rozamiento, disminuir el desgaste y evitar averías, se coloca entre ambas superficies una sustancia formando un colchón o película que las mantenga separadas, y que al mismo tiempo tenga muy bajo índice de rozamiento. Esta sustancia recibe el nombre de lubricante, siendo por lo general líquido o pastoso. De esta manera se reemplaza el rozamiento entre sólido-sólido por otro entre sólido-líquido o pastoso. En estas condiciones, se dice que las piezas trabajan lubricados.

Fig. 5.6

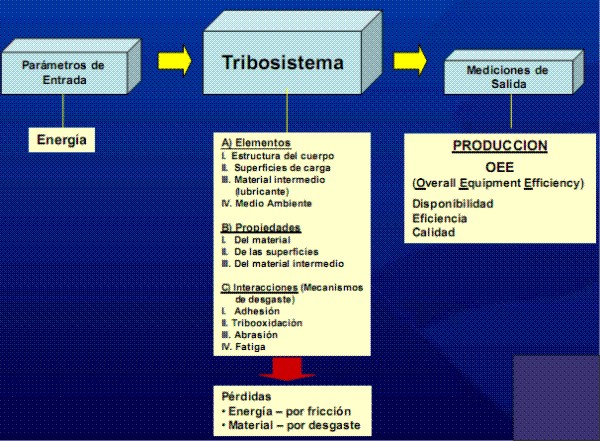

1.8. Sistema Tribológico.

Fig. 5.7

1.9. Esquema de un Tribosistema.

Fig. 5.8

2.- Lubricante.

Selección de Lubricantes Para Equipos Pesados y Livianos (Recuperado de https://youtu.be/WBxIc35iIOw)

Un lubricante es una sustancia que, colocada entre dos piezas móviles, no se degrada, y forma asimismo una película que impide su contacto, permitiendo su movimiento incluso a elevadas temperaturas y presiones.

Otras funciones del lubricante: Facilitar el movimiento, reducir el desgaste, reducir el consumo de energía, refrigerar los componentes, transmitir la potencia, proteger contra la corrosión, mejorar la estanqueidad, transmitir el calor, aislar, etc.

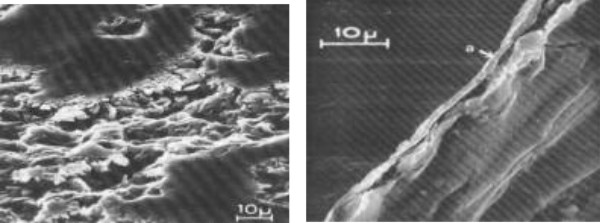

Por ejemplo, los lubricantes desempeñan también la función de "selladores" ya que todas las superficies metálicas son irregulares (vistas bajo microscopio se ven llenas de poros y ralladuras (ver Fig. 5.2)) y el lubricante "llena" los espacios irregulares de la superficie del metal para hacerlo "liso", además sellando así la "potencia" transferida entre los componentes. Si el aceite es muy ligero (baja viscosidad), no va a tener suficiente resistencia y la potencia se va a "escapar"…si el aceite es muy pesado o grueso (alta viscosidad), la potencia se va a perder en fricción excesiva (y calor). Si el aceite se ensucia, actuará como abrasivo entre los componentes, gastándolos.

Fig. 5.9

Otro ejemplo: los lubricantes también trabajan como limpiadores ya que ayudan a quitar y limpiar los depósitos producidos por derivados de la combustión (una especie de carbón que es una mezcla de combustible quemado, agua y productos de la descomposición del lubricante mismo). Si el aceite es muy ligero, no va a poder limpiar lo suficiente y no proveerá aislamiento de esta "basura"; si es muy pesado se va a mover muy despacio y no va a poder entrar en los lugares más ajustados. El aceite sucio, sea pesado o ligero, simplemente seguirá agregando "basura", sin ayudar a la limpieza. El aceite "justo" va a ayudar a remover la "basura" y mandarla al filtro. En general la función limpiadora del lubricante es ayudada con un filtro, para que el aceite pueda retornar (limpia, una vez que pasó por el filtro) a limpiar una vez más las superficies bajo presión y fricción.

Otro uso de lubricantes es para impartir o transferir potencia de una parte de la maquinaria a otra, por ejemplo en el caso de sistemas hidráulicos (bomba de dirección, etc). No todos los lubricantes sirven para esto y no todos los lubricantes deben cumplir esta función. Los lubricantes también contribuyen al enfriamiento de la maquinaria ya que acarrean calor de las zonas de alta fricción hacia otros lados (radiadores, etc) enfriándola antes de la próxima pasada.

Los lubricantes pueden ser: Líquidos como el aceite, semisólidos como la grasa, sólidos como el grafito.

2.1.- Formulación de un lubricante (Aceite).

Fig. 5.10

2.2.- Formulación de una grasa.

Lubricantes con una consistencia entre semi-líquida a sólida.

Aceites que han sido combinados con otros elementos para formar un producto coloidal.

Fig. 5.11

Los orígenes de los lubricantes son de dos tipos: naturales y artificiales.

3.- Tipo de lubricantes.

Clasificación de los lubricantes (Recuperado de https://youtu.be/nSX-t-RQU50)

Dentro de los naturales tenemos:

Los aceites vegetales como el de oliva o colza.

Animales como el de ballena.

Minerales como el petróleo o la hulla.

Dentro de los artificiales:

Productos de Síntesis como el aceite sintético, esteres, etc.

Siliconas.

Los aditivos más utilizados en grasas lubricantes son:

Agentes espesadores: Se utilizan para aumentar la adhesividad de las grasas a las superficies metálicas, con el fin de evitar que sean desplazadas con facilidad y retienen, además, los fluidos por absorción. Los más utilizados son los jabones metálicos y los polibutilenos.

Estabilizadores: Permiten trabajar las grasas a temperaturas más altas durante un mayor tiempo. Se utilizan principalmente los ésteres de ácidos grasosos.

Mejoradores del punto de goteo: Aumentan la temperatura del punto de goteo permitiendo que la temperatura máxima de trabajo se incremente sin que la grasa se escurra o descomponga. Se utilizan los jabones grasosos.

Agente anti desgaste: Reducen el desgaste de las superficies al evitar el contacto directo entre ellas. El más utilizado es el bisulfuro de dibensilo.

Inhibidor de la corrosión: Suspende la corrosión de las superficies metálicas si ésta ya se ha originado o la evita en caso de que, debido a las condiciones ambientales, se pueda presentar. Se utilizan el sulfonato de amoníaco y el dionil naftaleno.

Desactivador metálico: Impide efectos catalíticos en los metales con el fin de que las partículas que se han desprendido durante el movimiento de las superficies metálicas no se adhieran a éstas y ocasionen un gran desgaste. Se utiliza el mercaptobenzotiazolo.

Inhibidor de la oxidación: Impide la oxidación y descomposición de la grasa. Se usa el fenil-beta-naftilamino.

Materiales de relleno: Aumenta el volumen de la grasa, característica requerida para obtener una mejor distribución y aprovechamiento de la misma. Se utilizan los óxidos metálicos.

Agentes d extrema presión: Reducen la fricción permitiendo que la película lubricante soporte mayores cargas y las superficies se deslicen más fácilmente. Se utilizan las ceras clorinadas y los naftenatos de plomo.

Etc.

4.- Propiedades de los lubricantes.

4.1.- Viscosidad.

Es una de las propiedades más importantes de un fluido, siendo la resistencia que presenta el mismo a fluir. Un fluido de baja viscosidad, en las mismas condiciones de presión y temperatura, fluirá más fácilmente que otro de mayor viscosidad. Se la define como el frotamiento interno entre las moléculas del fluido cuando deslizan una sobre otras. Cuanto mayor es este movimiento relativo, tanto mayor es la resistencia interna que ofrece el lubricante. Por causa de la viscosidad es necesario ejercer una fuerza para obligar a una capa líquida, en un movimiento laminar, a deslizar sobre otra, o para obligar a una superficie a deslizar sobre otra cuando hay una o capa líquida entre ambas. La fuerza necesaria para deslizar una superficie o capa líquida sobre otra, es una medida del frotamiento interno del fluido o de su resistencia al cizallamiento.

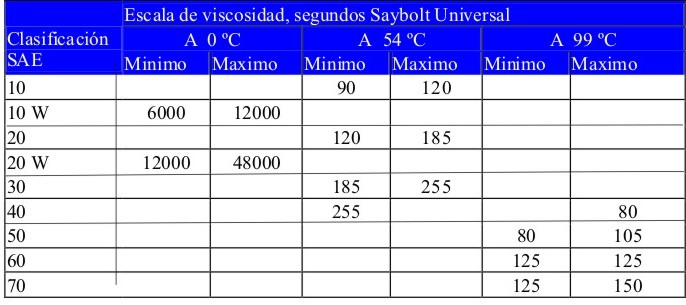

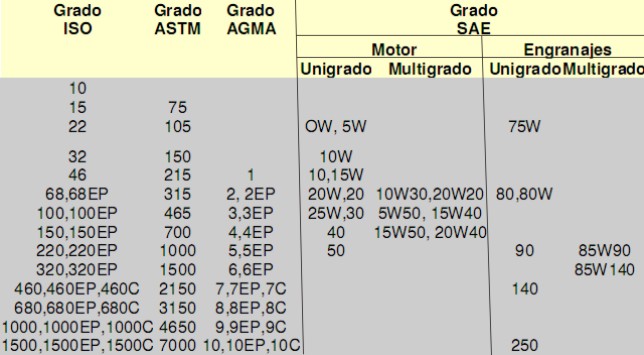

La viscosidad de los aceites minerales se especifica, por medio de las clasificaciones SAE que se dan a continuación.

La viscosidad es la propiedad del aceite que gobierna cual de las lubricaciones estará presente: si la de limite o la de película. Sin embargo, la viscosidad del aceite a la temperatura de prueba de la tabla, podrá no reflejar las condiciones de funcionamiento cuando el aceite es requerido para lubricar un motor a -29 ºC al arrancar, así como para lubricarlo a temperaturas arriba de 93 ºC cuando funciona a plena carga.

Los aceites reales tienen baja viscosidad a altas temperaturas y altas viscosidades a bajas temperaturas

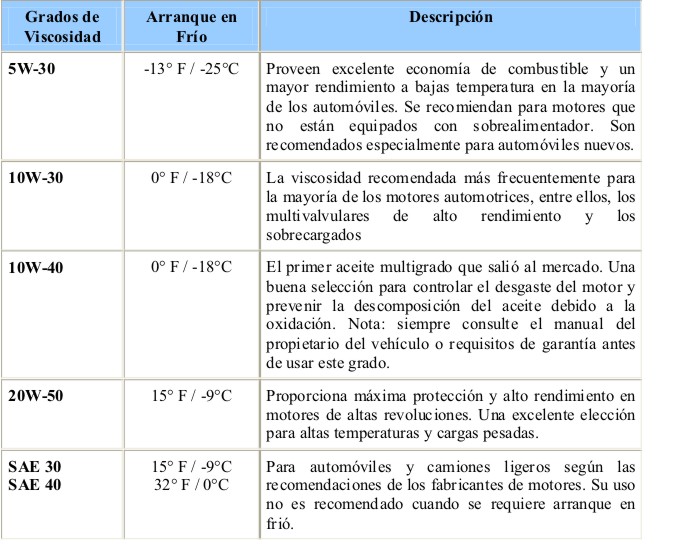

Tabla 5.1

4.2.- Puntos de fluidez.

El punto de fluidez, señala las caracteriscas del aceite para fluir a bajas temperaturas, bajo la fuerza de gravedad. La agitación mecánica del aceite le permite que fluya a temperaturas inferiores al punto de fluidez.

4.3.- Oleosidad.

La propiedad del aceite para adherirse a las superficies de los cojinetes se la llama oleosidad. No se dispone de una medida cuantitativa. En general, los aceites con gran oleosidad ocasionan poco desgaste de los cojinetes, puesto que el metal es protegido por una capa multimolecular de moléculas grandes que se adhieren al metal.

4.4.- Resistencia de la película.

Este es un concepto que refleja el método de prueba, y por ello, se obtienen resultados relativos. En la prueba Timken, se define la resistencia de la película como la carga con la cual puede ocurrir la ligadura incipiente de cojinete; en la prueba Almen, la resistencia de la película se define como la carga que puede soportar el lubricante durante 10 segundos, sin ligadura. Las pruebas se hacen usualmente entre superficies de acero y acero con velocidades definidas, así como las temperaturas del aceite, solo que con cargas en aumento.

4.5.- Corrosión.

El aceite no debe ser corrosivo, debiendo proporcionar protección contra la corrosión. Es probable que la película absorbida que origina el concepto de la oleosidad, también este referida a la protección de las superficies contra la corrosión. Por otra parte, un compuesto en exceso polar puede ser corrosivo

4.6.- Detergencía.

Un aceite tiene la propiedad de la detergencia, si actúa limpiando de residuos al motor. Una propiedad por separado es la habilidad de dispersión, que permite al aceite transportar pequeñas partículas uniformemente distribuidas, sin aglomeración. En general, el termino detergente es usado para implicar tanto las propiedades detergentes, como la dispersión.

4.7.- Estabilidad.

La habilidad del aceite para resistir la oxidación que puede ceder ácidos, lacas y cieno, se llama estabilidad. La estabilidad del aceite exige bajas temperaturas de funcionamiento y la eliminación de todas las áreas calientes que puedan tener contacto con el aceite.

Cuando se oxidan los hidrocarburos, se forman ácidos solubles en el aceite y productos parcialmente oxidados. Estos materiales cuando quedan expuestos a las altas temperaturas, tienden a formar lacas. La laca es un producto duro, seco, lustroso, insoluble en el aceite, que usualmente se encuentra en la falda del embolo y no se le puede desprender sin un solvente. Los mismos materiales que pueden formar laca, pueden coagularse con el carbón, con el aceite, el agua y materiales extraños en el carter para formar una mezcla negra, lodosa, llamada cieno.

4.8.- Espuma.

La espuma describe la condición en la cual, diminutas burbujas de aire se mantienen en el aceite. Esta acción acelera la oxidación y reduce el flujo de la masa del aceite hacia los cojinetes, reduciendo así la presión.

5.- Descripción de los lubricantes más usados.

5.1.- Aceites minerales.

Se utiliza esta denominación para aceites obtenidos por refinación del petróleo y cuyo uso es el de lubricantes. Se usan ampliamente en la industria metalmecánica y automotriz. Estos aceites se destacan por su viscosidad, capacidad de lubricación frente a la temperatura y capacidad de disipar calor, como el caso de los aceites térmicos (Ejemplo: Downterm).

5.2.- Aceites hidráulicos.

El aceite hidráulico tiene que convertir la fuerza rotativa del motor a fuerza de empuje multiplicando la fuerza aplicada para realizar el trabajo. Las fuerzas desarrolladas pueden sobrepasar de los 5,000 psi (345 bares). Cada sistema está diseñado para operar con un aceite que proteja en lubricación estática cuando las presiones en válvulas sobrepasan el punto de lubricación hidrodinámica (creada por la propia presión del aceite).

Gama de fluidos hidráulicos HLP de base mineral, microfiltrados, con características antiherrumbre, antioxidante y antidesgaste. Gama de fluidos hidráulicos HV de base parafínica, microfiltrados, con características antiherrumbre, antioxidante y antidesgaste. Fluidos hidráulicos microfiltrados de alta calidad, especialmente formulados para trabajar en sistemas que operen a elevadas presiones.

5.3.- Lubricante sintético.

De máxima calidad, especialmente diseñado para vehículos con tratamientos de gases de escape y para cumplir los más exigentes requisitos de los motores de vehículos más actuales. Su estudiada formulación con reducido contenido en cenizas (Mid SAPS) lo hace adecuado para las últimas tecnologías de motores existentes y a la vez contribuye a la conservación del medio ambiente minimizando emisiones nocivas de partículas.

Cualidades Recomendado para vehículos gasolina y diesel con o sin turbocompresores y que incluyan tratamientos de gases de escape. Formula optimizada con aditivos antifricción de alta calidad contribuyendo al ahorro de combustible a la vez que proporciona la protección antidesgaste adecuada para motores de altas prestaciones. Bajo consumo de lubricante por su tecnología sintética y estudiada viscosidad. Producto de larga duración, que puede prolongar notablemente los intervalos de cambio de aceite sin sacrificar la limpieza del motor. Excelente comportamiento viscosimétrico en frío; facilidad de bombeabilidad del lubricante en el arranque, disminuyendo el tiempo necesario de formación de película y por tanto reduciendo el desgaste. • Su reducido contenido en cenizas, lo hace necesario para la durabilidad de las nuevas tecnologías de disminución de emisiones como filtro de partículas diesel (DPF), contribuyendo por tanto en mayor medida a la conservación del medioambiente que los lubricantes convencionales.

6.- Identificación de los Lubricantes.

Los aceites para motor se indicaban, según las marcas, por nombres, letras o números que señalaban su mayor o menor fluidez; pero desde que la Sociedad de Ingenieros Automovilistas (S.A.E.), de Estados Unidos, estableció su escala de denominaciones, la mayoría de los fabricantes se ciñen a ella y las diferentes marcas adoptaron la graduación de consistencia SAE, que se designa con estas tres letras y un numero. Los aceites para motores son: SAE-70 (espeso), SAE-60 (extra-denso), 50 (denso), 49 (semidenso), 30 (semifluido) y 20 (fluido), en todos los cuales la viscosidad que indica el numero se midió a unos 100º grados de temperatura. Mas fluidos aun son los tipos 20W (fluido) y 10W (ligero), en los que la letra W quiere decir que el grado de viscosidad 20 o 10 esta medido a unos -18º (bajo cero), y, por tanto, son aptos para épocas de frió riguroso. El 20W puede llegar a los -12º (bajo cero); el 10w hasta los -23º; y el 5W es para trabajar entre temperaturas máximas de -7º y mínima de -34º: como esto es excepcional, no es fácil encontrarlo en el mercado y se puede sustituir por un 10W, al que se añade un 10 por cien de keroseno.

Organismos que normalizan el lubricante:

SAE (Sociedad de Ingenieros Automotrices).

El grado de viscosidad SAE es una representación de la fluidez de un aceite a determinada temperatura. Números de viscosidad bajos significan que el aceite fluye más libremente a bajas temperaturas. Números altos de viscosidad significan que el aceite mantiene el nivel adecuado de viscosidad a las temperaturas ambientales de operación del motor. Aceites de multiviscosidad (multigrado) están diseñados para protección óptima durante el arranque y operación de su motor.

ILSAC (Comité Internacional de Estandarización y Aprobación de Lubricantes).

El símbolo del ILSAC indica que el aceite cumple con los requisitos de API SJ, y con los de Energy Conserving (Ahorro de energía). El símbolo indica un nivel de rendimiento mayor que el del aceite API SH.

Energy Conserving.

Los aceites de motor catalogados Energy Conserving (Conservación de energía) contienen aditivos especiales llamados "modificadores de fricción" que reducen la fricción del motor e incrementan la potencia ofreciendo mayor ahorro de combustible. Estos aceites han sido probados y cumplen con el criterio de rendimiento proporcionando por lo menos .5% de ahorro de combustible que los aceites SH.

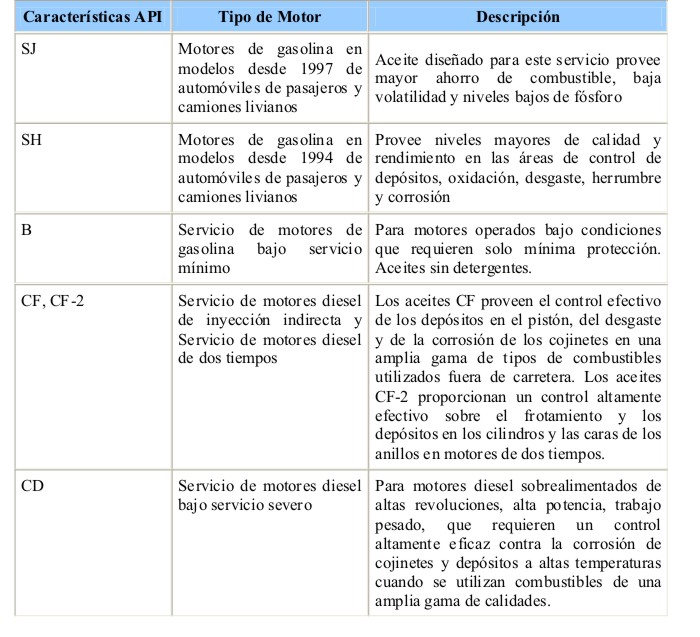

Características API.

La clasificación API (Instituto Americano del Petróleo) de dos letras identifica el tipo de motor y calidad del aceite. La primera letra indica el tipo de motor para el cual el aceite está diseñado. La segunda letra indica el nivel de calidad API. Cuanto mayor es la letra alfabéticamente, más avanzado es el aceite y por lo tanto mayor es la protección para el motor. Por ejemplo, el aceite SH puede usarse en cualquier motor que requiera un aceite SB, SF, SG, etc.

Tabla 5.2

6.1.- Grados de Aceite.

Existen dos tipos de aceites para motores automotrices: los monogrado y los multigrado. El aceite "multigrado", como el caso de 10W-30, está diseñado para que tenga las características de fluidez, en temperaturas bajas, de un aceite 10W combinadas con la viscosidad adecuada a la temperatura operacional del motor de un aceite de grado SAE 30. El sufijo "W" en los aceites multigrados indica que el aceite es apropiado para uso invernal (a temperaturas menores de 30ºF/0ºC). Asegúrese de consultar el manual del propietario del vehículo para escoger la viscosidad correcta.

Tabla 5.3

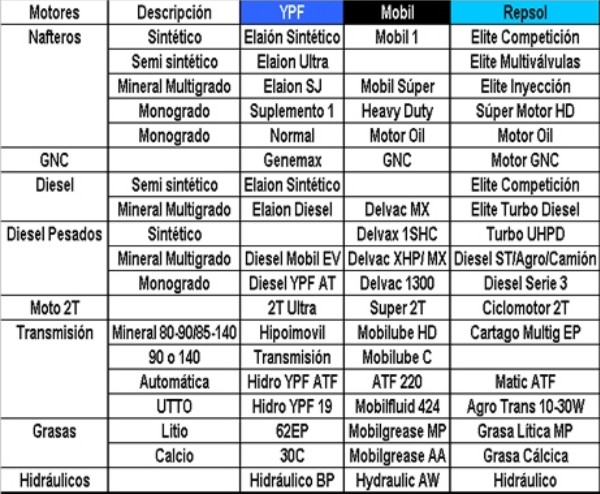

Ejemplos de aceite y grasas:

Tabla 5.4

7.- Lubricación.

El tipo de lubricación que cada sistema necesita, se basa en la relación de los componentes en movimiento. Hay tres tipos básicos de lubricación: limítrofe, hidrodinámica, y mezclada. Para saber qué tipo de lubricación ocurre en cada caso, necesitamos saber la presión entre los componentes a ser lubricados, la velocidad relativa entre los componentes, la viscosidad del lubricante y otros factores. Desde hace relativamente poco tiempo se ha empezado a hablar de un cuarto tipo de lubricación: elastohidrodinámica, pero no la voy a mencionar ya que no aporta conceptos únicos y se usa solamente en aplicaciones de muy alta tecnología.

Fig. 5.12

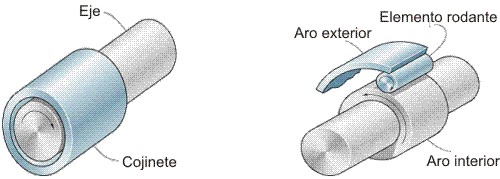

Superficies concordantes y no concordantes

Las superficies concordantes se ajustan bastante bien una con otra con un alto grado de conformidad geométrica, de manera que la carga se transfiere a una área relativamente grande. Un ejemplo de superficies concordantes son los cojinetes. No obstante, muchos elementos de máquinas lubricados por una película fluida tienen superficies que no concuerdan entre sí. Entonces un área pequeña de lubricación debe soportar todo el peso de la carga. El área de lubricación de una conjunción no concordante es comúnmente tres órdenes de magnitud menor que la de una superficie concordante. Algunos ejemplos de superficies no concordantes son el acoplamiento de los dientes de un engranaje, levas y los rodamientos.

Fig. 5.13

7.1.- Lubricación hidrodinámica.

Las superficies están separadas por una película de lubricante que proporciona estabilidad.

No se basa en introducir lubricante a presión (puede hacerse), exige un caudal de aceite, la presión se genera por movimiento relativo.

Se habla también de lubricación de película gruesa, fluida, completa o perfecta.

La lubricación hidrodinámica (HL por sus siglas en inglés) se caracteriza por estar presente en superficies concordantes con una lubricación por película fluida. Una presión positiva se desarrolla en un cojinete lubricado hidrodinámicamente, porque las superficies del cojinete convergen, y su movimiento relativo y la viscosidad del fluidoseparan las superficies. La existencia de dicha presión positiva implica que se soporta la aplicación de una carga normal. Por lo general, la magnitud de la presión que se desarrolla nunca supera

los 5 MPa, y no es lo suficientemente grande para causar una deformación elástica significativa en las superficies. El espesor mínimo de la película es función de la carga normal que se aplica W, de la velocidad ub de la viscosidad absoluta del lubricante ![]() y de la geometría Rx y Ry. El espesor mínimo de película excede normalmente 1 µm.

y de la geometría Rx y Ry. El espesor mínimo de película excede normalmente 1 µm.

Fig. 5.14

La propiedad que más afecta lubricación hidrodinámica es la viscosidad. La viscosidad debe ser lo suficientemente alta para brindar lubricación (limítrofe) durante el arranque del motor con el mínimo de desgaste, pero la viscosidad también debe ser lo suficientemente baja para reducir al mínimo la "fricción viscosa" del aceite a medida que es bombeada entre los metales (cojinetes) y las bancadas, una vez que llega a convertirse en lubricación hidrodinámica. Una de las reglas básicas de lubricación es que la menor cantidad de fricción innecesaria va a ocurrir con el lubricante de menor viscosidad posible para cada función específica. Esto es que cuanto más baja la viscosidad, menos energía se desperdicia bombeando el lubricante.

7.2.- Lubricación elastohidrodinámica.

La película de lubricante es tan fina que existe un contacto parcial metal-metal. La acción resultante no se explica por la hidrodinámica.

Puede pasarse de lubricación hidrodinámica a límite por caída de la velocidad, aumento de la carga o disminución del caudal de aceite.

En este tipo de lubricación (de película delgada, imperfecta o parcial) mas que la viscosidad del lubricante es más importante la composición química.

Al proyectar un cojinete hidrodinámico hay que tener en cuenta que en el arranque puede funcionar en condiciones de lubricación límite.

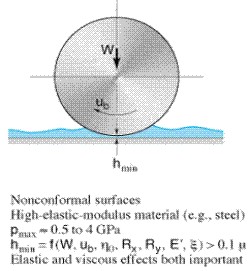

La lubricación elastohidrodinámica (EHL por sus siglas en inglés) es una forma de lubricación hidrodinámica, cuya deformación elástica de las superficies lubricadas resulta significativa. Normalmente la lubricación elastohidrinámica se asocia con superficies no concordantes y con la lubricación por película fluida. Existen dos formas de EHL.

La EHL dura, se relaciona con materiales de módulo de elasticidad alto,como los metales. En la figura se proporcionan las características de las conjunciones duras lubricadas elastohidrodinámicamente. El espesor mínimo de la película es una función de los mismos parámetros de la lubricación hidrodinámica con las adiciones del módulo de elasticidad efectivo E’ y del coeficiente presión-viscosidad ![]() . Es común que la presión máxima esté entre 0.5 y 4 GPa y el espesor mínimo de la película excede 0.1 µm. Las deformaciones elásticas de los elementos de máquinas no concordantes debidas a cargas normales son dos órdenes de magnitud mayores que el espesor mínimo de la película. Entre las aplicaciones de ingeniería en las cuales es importante la lubricación elastohidrodinámica para materiales de módulos de

elasticidad alto, se incluyen los engranajes, los cojinetes de elementos rodantes o rodamientos y las levas.

. Es común que la presión máxima esté entre 0.5 y 4 GPa y el espesor mínimo de la película excede 0.1 µm. Las deformaciones elásticas de los elementos de máquinas no concordantes debidas a cargas normales son dos órdenes de magnitud mayores que el espesor mínimo de la película. Entre las aplicaciones de ingeniería en las cuales es importante la lubricación elastohidrodinámica para materiales de módulos de

elasticidad alto, se incluyen los engranajes, los cojinetes de elementos rodantes o rodamientos y las levas.

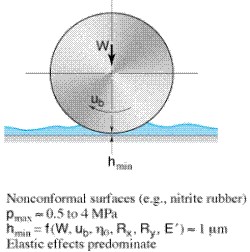

Fig. 5.15

La EHL suave, se relaciona con los materiales de módulos de elasticidad bajos, como el caucho. En la figura se muestran las características de materiales de EHL suave. En ésta las distorsiones elásticas son grandes, aun con cargas ligeras. Para una EHL suave la presión máxima es de 0.5 y 4 MPa (comúnmente 1 MPa) en contraste con 0.5 a 4 GPa para la EHL dura. Esta presión baja tiene un efecto insignificante sobre la variación de la viscosidad en la conjunción. El espesor mínimo de la película es una función de los mismos parámetros que en la lubricación hidrodinámica, con la adición del módulo de elasticidad efectivo. Para la EHL suave el espesor mínimo de la película en general es 1 µm. Entre las aplicaciones de la ingeniería para materiales de módulos de elasticidad bajos en las cuales resulta importante la lubricación elastohidrodinámica se incluyen las llantas por ejemplo.

Fig. 5.16

7.3.- Lubricación hidrostática (mezclada).

Se obtiene introduciendo a presión el lubricante en la zona de carga para crear una película de lubricante.

No es necesario el movimiento relativo entre las superficies.

Se emplea en cojinetes lentos con grandes cargas.

Puede emplearse aire o agua como lubricante.

La Lubricación Mezclada es exactamente eso: una mezcla inestable de lubricación limítrofe e hidrodinámica. Por ejemplo, cuando enciendes el motor (o cuando arranca un componente, si es otro equipo), la velocidad de los componentes aumenta velozmente y por una pequeña fracción de segundo se produce lubricación mezclada. En otras situaciones, cuando el esfuerzo y la velocidad de los componentes varía ampliamente durante el uso (durante manejo en montaña o en tráfico, por ejemplo) la temperatura puede hacer que el lubricante se "queme" más rápido y que así la lubricación hidrodinámica sea difícil de adquirir (ya que el lubricante ha perdido el beneficio de ciertos aditivos que se "quemaron"), dejando así el motor trabajando en una condición de lubricación mezclada, que producirá más desgaste.

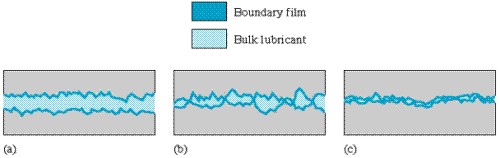

7.4.- Lubricación marginal.

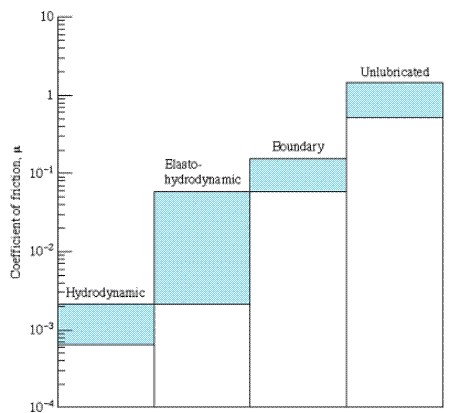

En la lubricación marginal, los sólidos no están separados por el lubricante, y los efectos de la película fluida son insignificantes existiendo un contacto entre asperezas importante. El mecanismo de lubricación por contacto se rige por las propiedades físicas y químicas de las películas delgadas de superficie de proporciones moleculares. Las propiedades de los sólidos y la película del lubricante en las interfaces comunes determinan las características de la fricción. El espesor de las películas de superficie varía de 1 a 10 nm, dependiendo del tamaño molecular. En la figura se indica el comportamiento del coeficiente de fricción en los diferentes regímenes de lubricación. El coeficiente de fricción medio se incrementa hasta un total de tres órdenes de magnitud al pasar del régimen hidrodinámico, al elastohidrodinámico al marginal y al no lubricado.

Fig. 5.17

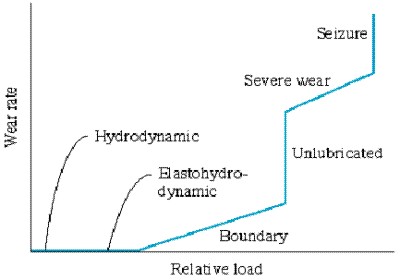

La figura muestra la tasa de desgaste de los diferentes regímenes de lubricación determinada por la carga de operación. En los regímenes hidrodinámicos y elastohidrodinámicos existe poco o ningún desgaste pero no hay contacto de asperezas. En el régimen de lubricación marginal, el grado de interacción de asperezas y la tasa de desgaste se incrementa a medida que la carga aumenta. La transición de lubricación marginal a una condición no lubricada se distingue por un cambio drástico en la tasa de desgaste.

Fig. 5.18

A medida que se incrementa la carga relativa en el régimen no lubricada, la tasa de desgaste se incrementa hasta que aparecen estrías o cuando ocurre el agarrotamiento y el elemento de máquina ya no opera adecuadamente. La mayoría de los elementos de máquinas no operan por mucho tiempo sin lubricación en sus superficies. La lubricación marginal se utiliza en los elementos de máquinas con cargas pesadas y bajas velocidades de operación, donde es difícil obtener una lubricación por película fluida. Los mecanismos como las bisagras de las puertas operan en condiciones de lubricación marginal. En otras aplicaciones para las cuales el bajo costo es de primordial importancia se recomienda la lubricación marginal.

Fig. 5.19

7.5.- Lubricación basada en confiabilidad.

Lubricación basada en confiabilidad (Recuperado de https://youtu.be/dqDWz5KLGwA)